В материаловедении основное применение эффекта закалки заключается в контроле микроструктуры материала для достижения определенных механических свойств. Этот процесс включает быстрое охлаждение заготовки, чаще всего стали, от высокой температуры для фиксации твердого, износостойкого состояния. Выбор охлаждающей среды — такой как воздух, масло, вода или рассол — имеет решающее значение, поскольку он напрямую влияет на конечные характеристики материала.

Эффект закалки — это контролируемый, быстрый процесс охлаждения, используемый для фиксации желаемой, но нестабильной микроструктуры. В стали это означает охлаждение быстрее «критической скорости охлаждения» для образования твердого мартенсита вместо более мягких фаз, что принципиально меняет пластичность на экстремальную твердость.

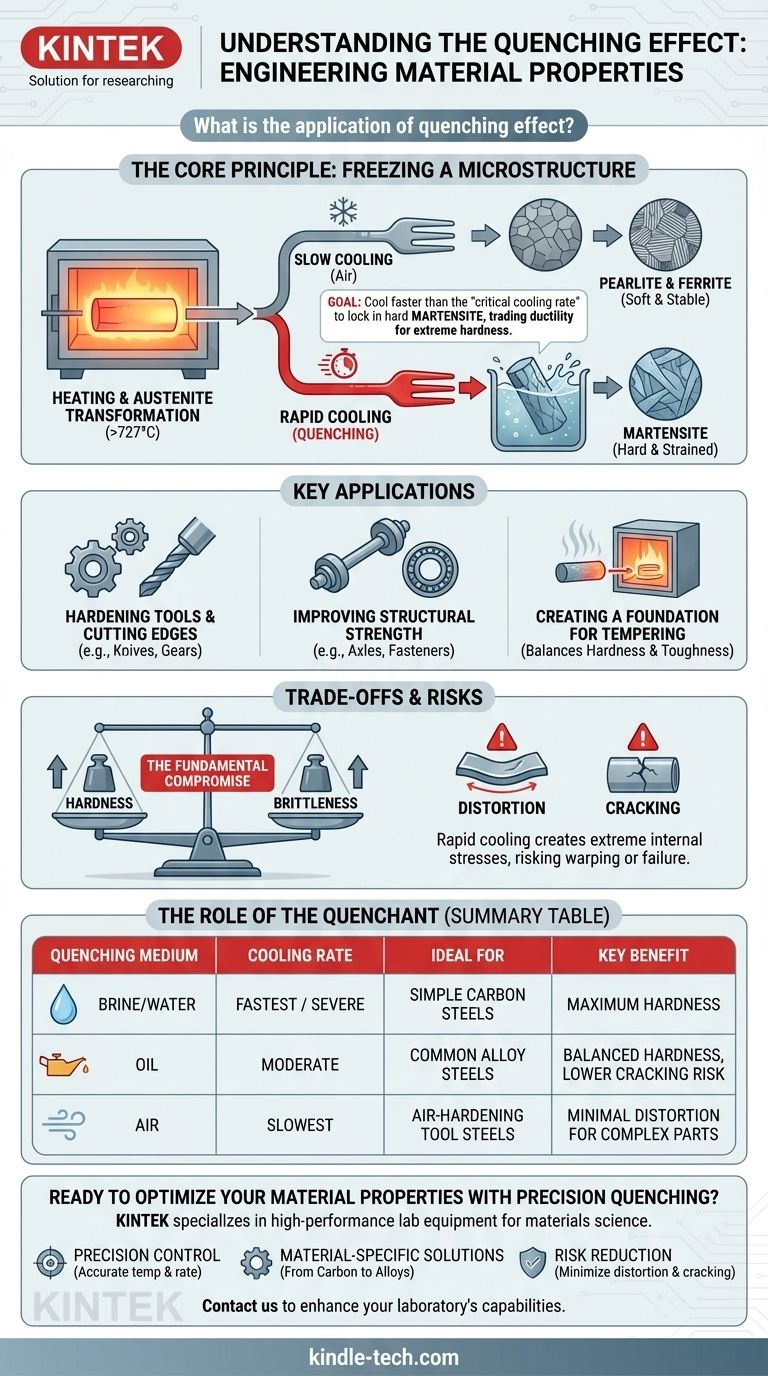

Основной принцип: фиксация микроструктуры

Цель закалки — не просто охладить деталь. Это означает охладить ее настолько быстро, чтобы внутренняя атомная структура материала не успела перестроиться в свое самое мягкое, наиболее стабильное состояние.

Превращение аустенита

Когда сталь нагревается выше критической температуры (обычно более 727°C или 1340°F), ее кристаллическая структура превращается в состояние, называемое аустенитом. Аустенит — это однородная, пластичная структура, способная растворять углерод. То, что происходит дальше, во время охлаждения, определяет конечные свойства стали.

Критическая скорость охлаждения

Если аустенитная сталь охлаждается медленно, атомы углерода успевают перемещаться и перестраиваться, образуя более мягкие, более стабильные структуры, такие как перлит и феррит. Однако, если сталь охлаждается быстрее своей критической скорости охлаждения, это естественное превращение подавляется.

Мартенсит: источник твердости

При быстром охлаждении аустенит вынужденно переходит в новую, сильно напряженную и метастабильную структуру, называемую мартенситом. Атомы углерода оказываются запертыми в кристаллической решетке железа, создавая огромное внутреннее напряжение. Эта напряженная, искаженная структура делает закаленную сталь исключительно твердой и хрупкой.

Ключевые применения закалки

Закалка сама по себе не является самоцелью, но является важным шагом в более широком процессе термообработки, предназначенном для создания высокопроизводительных компонентов.

Закалка инструментов и режущих кромок

Наиболее распространенное применение — создание твердости и износостойкости. Такие компоненты, как ножи, сверла, шестерни и зубила, закаливаются, чтобы обеспечить им возможность сохранять острую кромку и выдерживать абразивный износ во время использования.

Повышение прочности конструкции

Закалка также используется для увеличения предела текучести и усталостной прочности конструкционных деталей. Оси, подшипники и крепежные элементы часто закаливаются, чтобы выдерживать высокие нагрузки и циклические напряжения без разрушения.

Создание основы для отпуска

Деталь, которая была только закалена, слишком хрупка для большинства практических применений. Поэтому закалка почти всегда сопровождается отпуском — процессом повторного нагрева детали до более низкой температуры для снятия части внутренних напряжений. Это снижает хрупкость и восстанавливает контролируемое количество ударной вязкости, хотя и за счет некоторой потери твердости.

Понимание компромиссов и рисков

Успешное применение эффекта закалки требует балансирования конкурирующих факторов и управления значительными рисками.

Компромисс между твердостью и хрупкостью

Основной компромисс закалки — это твердость за счет хрупкости. Более быстрая закалка приводит к большему проценту мартенсита, создавая более твердую, но более хрупкую деталь. Вот почему последующий процесс отпуска так важен.

Риск деформации и растрескивания

Быстрое охлаждение создает экстремальные температурные градиенты внутри материала. Внешняя часть детали охлаждается и сжимается гораздо быстрее, чем внутренняя, создавая массивные внутренние напряжения. Если эти напряжения превышают прочность материала, деталь может деформироваться, исказиться или треснуть, что сделает ее непригодной.

Роль закалочной среды

Выбор охлаждающей среды (закалочной среды) является основным способом контроля скорости охлаждения и управления риском растрескивания.

- Рассол и вода: Они обеспечивают самую быструю и жесткую закалку. Они эффективны для простых углеродистых сталей, но несут наибольший риск деформации и растрескивания, особенно в сложных формах.

- Масло: Охлаждение в масле значительно медленнее и менее жесткое, чем в воде. Это делает его предпочтительным выбором для многих легированных сталей, так как оно обеспечивает хороший баланс твердости при значительном снижении риска растрескивания.

- Воздух: Это самый медленный метод закалки. Он эффективен только для специализированных «воздушно-закаливаемых» инструментальных сталей, которые содержат большое количество легирующих элементов, замедляющих превращение аустенита настолько, чтобы мартенсит образовывался даже при медленном охлаждении. Он предлагает наименьший риск деформации.

Правильный выбор для вашей цели

Правильная стратегия закалки полностью зависит от типа стали и желаемого результата для компонента.

- Если ваша основная цель — максимальная твердость для простых углеродистых сталей: Часто необходима быстрая закалка в воде или рассоле, но вы должны быть готовы к высокому риску растрескивания и абсолютной необходимости немедленного отпуска.

- Если ваша основная цель — сбалансированная твердость для обычных легированных сталей: Закалка в масле обеспечивает более контролируемую скорость охлаждения, эффективно упрочняя деталь при значительном снижении риска деформации.

- Если ваша основная цель — минимальная деформация для сложных или высоколегированных деталей: Закалка на воздухе является самым безопасным методом, но она эффективна только для конкретных воздушно-закаливаемых инструментальных сталей, разработанных для этого процесса.

В конечном счете, освоение эффекта закалки заключается в стратегическом обмене пластичности на твердость для точного проектирования конечных характеристик материала.

Сводная таблица:

| Закалочная среда | Скорость охлаждения | Идеально для | Ключевое преимущество |

|---|---|---|---|

| Рассол/Вода | Самая быстрая/Жесткая | Простые углеродистые стали | Максимальная твердость |

| Масло | Умеренная | Обычные легированные стали | Сбалансированная твердость, меньший риск растрескивания |

| Воздух | Самая медленная | Воздушно-закаливаемые инструментальные стали | Минимальная деформация для сложных деталей |

Готовы оптимизировать свойства вашего материала с помощью прецизионной закалки?

KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, разработанных для материаловедения и процессов термообработки. Независимо от того, разрабатываете ли вы режущие инструменты, конструкционные компоненты или передовые сплавы, наши решения помогут вам достичь идеального баланса твердости, прочности и долговечности.

🔬 Наш опыт поддерживает ваши цели:

- Точный контроль: Достигайте стабильных результатов с оборудованием, разработанным для точного управления температурой и скоростью охлаждения.

- Решения для конкретных материалов: От простых углеродистых сталей до высоколегированных инструментальных сталей, мы предоставляем правильные инструменты для ваших конкретных потребностей в закалке.

- Снижение рисков: Минимизируйте деформацию и растрескивание с помощью рекомендуемых закалочных сред и процессов.

📞 Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как KINTEK может расширить возможности вашей лаборатории и помочь вам освоить эффект закалки для превосходных характеристик материала.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная кварцевая трубчатая печь

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса