В аэрокосмической промышленности термообработка является обязательным производственным процессом, используемым для целенаправленного изменения физических и механических свойств металла. Он включает в себя точно контролируемый нагрев и охлаждение для изменения внутренней микроструктуры материала. Это делается для достижения специфических, критически важных для миссии характеристик, таких как превосходная прочность, усталостная долговечность и надежность, которые являются основой безопасности и характеристик каждого летательного аппарата.

Основная цель термообработки в аэрокосмической отрасли — не просто сделать детали более твердыми. Это высокоинженерный металлургический инструмент, используемый для раскрытия максимального потенциала сплава, адаптируя его свойства для противостояния огромным нагрузкам, экстремальным температурам и циклическим нагрузкам, испытываемым во время полета.

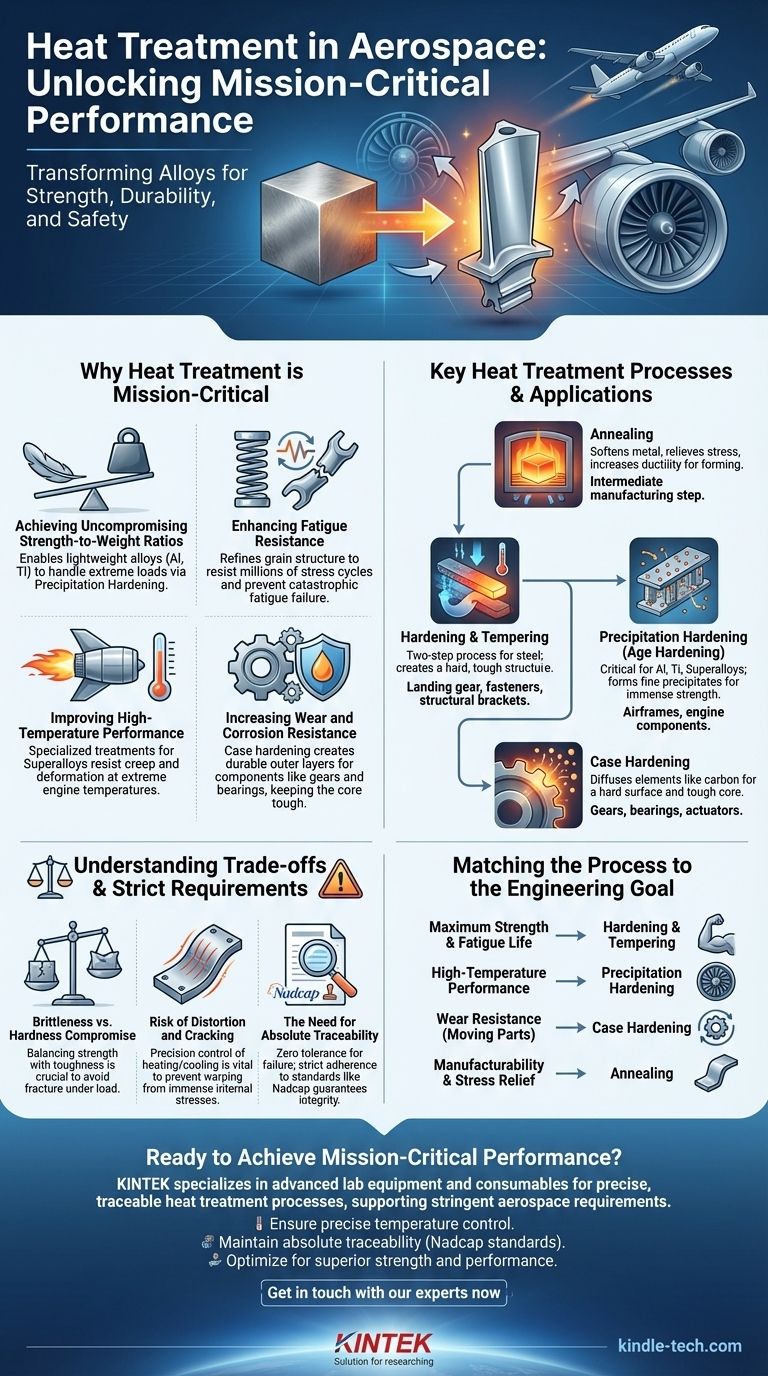

Почему термообработка критически важна для миссии

Термообработка преобразует стандартный металлический сплав в высокоэффективный материал аэрокосмического класса. Без нее компоненты были бы тяжелее, слабее и подвержены преждевременному разрушению.

Достижение бескомпромиссного соотношения прочности к весу

Аэрокосмическая инженерия — это постоянная борьба с весом. Термообработка позволяет использовать легкие сплавы, такие как алюминий и титан.

Эти процессы, особенно дисперсионное твердение, резко увеличивают прочность этих сплавов, позволяя им выдерживать экстремальные нагрузки без добавления ненужной массы.

Повышение усталостной долговечности

Компоненты, такие как крылья, шасси и фюзеляжи, подвергаются миллионам циклов нагружения в течение всего срока службы. Это циклическое нагружение может привести к усталости металла и катастрофическому разрушению.

Термообработка измельчает зернистую структуру металла и может вносить благоприятные остаточные напряжения сжатия, которые значительно улучшают способность компонента противостоять зарождению и росту усталостных трещин.

Улучшение характеристик при высоких температурах

Авиационные двигатели работают при температурах, которые ослабили бы или расплавили большинство стандартных металлов. Детали, такие как лопатки турбин и диски двигателей, должны сохранять свою прочность в этих условиях.

Специализированные термообработки для суперсплавов (на основе никеля или кобальта) создают стабильную микроструктуру, которая противостоит «ползучести» — тенденции материала медленно деформироваться с течением времени при высоких температурах.

Повышение износостойкости и коррозионной стойкости

Многие аэрокосмические компоненты, такие как шестерни, подшипники и приводы, требуют чрезвычайно твердых поверхностей для сопротивления износу, в то время как сердцевина должна оставаться вязкой, чтобы поглощать удары.

Процессы поверхностного упрочнения достигают этого путем диффузии таких элементов, как углерод или азот, в поверхность детали, создавая прочный внешний слой, не делая весь компонент хрупким.

Основные процессы термообработки и их применение

Различные инженерные цели требуют различных методов термообработки. Выбор процесса диктуется сплавом и конкретной функцией компонента.

Отжиг

Отжиг — это процесс, при котором металл нагревают и позволяют ему медленно остывать. Это смягчает металл, снимает внутренние напряжения от производства и увеличивает его пластичность.

Его часто используют в качестве промежуточного этапа, чтобы облегчить механическую обработку или формовку компонента перед его окончательной закалкой.

Закалка и отпуск

Это двухэтапный процесс, в основном применяемый к стальным сплавам. Сначала закалка включает нагрев стали и последующее быстрое охлаждение (закалка) для создания очень твердой, но хрупкой структуры.

Затем отпуск включает повторный нагрев детали до более низкой температуры для уменьшения этой хрупкости, повышения вязкости и достижения желаемого баланса механических свойств для таких деталей, как крепежные элементы и конструктивные кронштейны.

Дисперсионное твердение (старение)

Это наиболее важный процесс для высокопрочных алюминиевых, титановых и никелевых суперсплавов.

Процесс включает нагрев материала для растворения легирующих элементов, его закалку, а затем выдержку при более низкой температуре (старение). Это вызывает образование чрезвычайно мелких частиц, или выделений, внутри структуры металла, которые действуют как препятствия для деформации и резко увеличивают его прочность и твердость. Это широко используется для планера и компонентов двигателя.

Понимание компромиссов и строгих требований

Термообработка — это наука о точности, и любое отклонение может иметь серьезные последствия. Процесс регулируется строгими отраслевыми стандартами и присущими металлургическими компромиссами.

Компромисс между хрупкостью и твердостью

Основной принцип металлургии заключается в том, что по мере увеличения твердости материала его вязкость обычно уменьшается, а хрупкость увеличивается.

Цель такого процесса, как отпуск, состоит в том, чтобы найти оптимальный баланс для конкретного применения, гарантируя, что деталь достаточно прочна, чтобы противостоять деформации, но достаточно вязка, чтобы избежать разрушения при внезапных нагрузках.

Риск деформации и растрескивания

Быстрые изменения температуры, связанные с термообработкой, особенно закалкой, создают огромные внутренние напряжения.

Эти напряжения могут привести к короблению, деформации или даже растрескиванию тонких или сложных деталей, если процесс не контролируется с предельной точностью. Конструкция детали и контроль скорости нагрева и охлаждения имеют решающее значение для предотвращения этого.

Необходимость абсолютной прослеживаемости

Аэрокосмическая промышленность не допускает отказа материалов. Каждая термообработанная деталь должна иметь полную прослеживаемую запись о своей обработке.

Стандарты, такие как Nadcap (Национальная программа аккредитации подрядчиков аэрокосмической и оборонной промышленности), гарантируют, что предприятия придерживаются строжайшего контроля процессов, от калибровки печи до регистрации температуры, обеспечивая целостность каждого компонента.

Соответствие процесса инженерной цели

Выбор термообработки полностью определяется ролью компонента и условиями его эксплуатации.

- Если ваш основной фокус — максимальная прочность и усталостная долговечность (например, шасси): Процессы закалки и отпуска разрабатываются для достижения вязкой, высокопрочной сердцевины, способной выдерживать огромные ударные и циклические нагрузки.

- Если ваш основной фокус — работа при высоких температурах (например, лопатки турбин): Дисперсионное твердение суперсплавов является важнейшим процессом для создания стабильной микроструктуры, устойчивой к ползучести материала.

- Если ваш основной фокус — износостойкость движущихся частей (например, шестерни): Методы поверхностного упрочнения, такие как цементация или азотирование, являются оптимальным выбором для создания твердой поверхности поверх вязкой сердцевины.

- Если ваш основной фокус — технологичность и снятие напряжений: Отжиг является критически важным подготовительным или заключительным этапом для обеспечения обрабатываемости материалов и их размерной стабильности.

В конечном счете, овладение термообработкой имеет решающее значение для превращения сырого металла в компонент, способный выдерживать чрезвычайные требования полета.

Сводная таблица:

| Процесс | Ключевая цель | Типичные аэрокосмические применения |

|---|---|---|

| Дисперсионное твердение | Максимизация соотношения прочности к весу | Планеры, компоненты двигателей (титановые, алюминиевые сплавы) |

| Закалка и отпуск | Баланс прочности и вязкости | Шасси, крепежные элементы, конструктивные кронштейны (стальные сплавы) |

| Поверхностное упрочнение | Повышение износостойкости поверхности | Шестерни, подшипники, приводы |

| Отжиг | Снятие напряжений, повышение пластичности | Промежуточный производственный этап для формовки |

Готовы обеспечить критически важные для миссии характеристики ваших аэрокосмических компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных, отслеживаемых процессов термообработки. Независимо от того, разрабатываете ли вы высокопрочные планера, надежное шасси или жаропрочные лопатки турбин, наши решения поддерживают строгие требования аэрокосмического производства.

Мы помогаем вам:

- Обеспечить точный контроль температуры для таких процессов, как дисперсионное твердение.

- Поддерживать абсолютную прослеживаемость для соответствия стандартам Nadcap и другим отраслевым стандартам.

- Оптимизировать термообработку для превосходной прочности, усталостной долговечности и высокотемпературных характеристик.

Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может поддержать критически важную роль вашей лаборатории в аэрокосмических инновациях.

Свяжитесь с нашими экспертами прямо сейчас

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса