Основное применение термообработки заключается в точном манипулировании внутренней микроструктурой материала, чаще всего металла, для достижения конкретных, желаемых свойств. Этот контролируемый процесс нагрева и охлаждения используется для повышения прочности, улучшения обрабатываемости, увеличения износостойкости или снятия внутренних напряжений, возникающих в процессе производства, таких как сварка или формовка.

Термообработка — это не просто один процесс, а стратегический инженерный инструмент, используемый для фундаментального изменения характеристик материала. Ключевым моментом является понимание того, что вы не просто нагреваете металл; вы целенаправленно перестраиваете его внутреннюю структуру, чтобы она соответствовала точным требованиям его конечного применения.

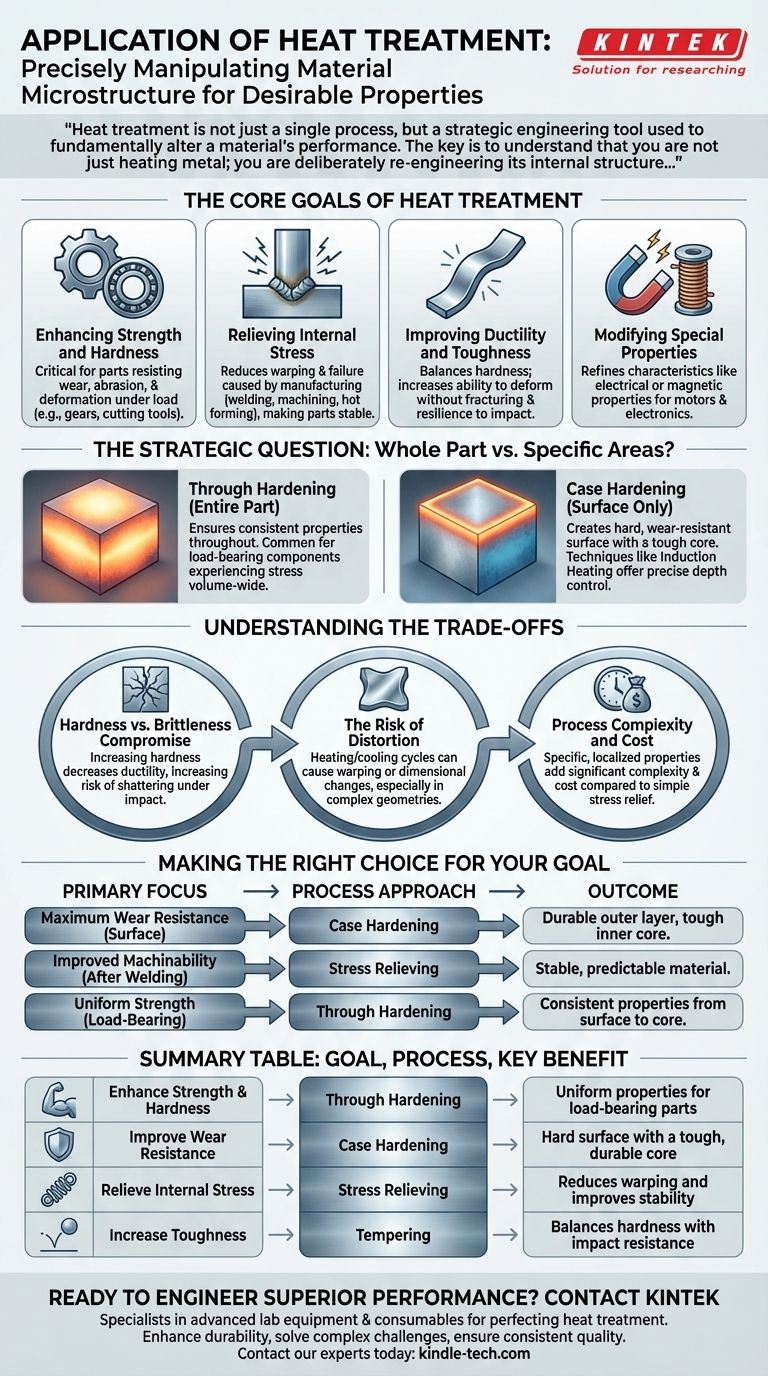

Основные цели термообработки

Термообработка применяется для решения конкретных инженерных задач. Выбор процесса всегда определяется желаемым результатом для конечного компонента.

Повышение прочности и твердости

Одна из наиболее распространенных целей — сделать материал более твердым и прочным. Это критически важно для деталей, которые должны противостоять износу, истиранию и деформации под нагрузкой, таких как шестерни, подшипники или режущие инструменты.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, механическая обработка или горячая штамповка, создают внутренние напряжения в материале. Эти напряжения могут привести к деформации или преждевременному разрушению. Термообработка может использоваться для снятия этих напряжений, делая деталь более стабильной и легкой в обработке.

Улучшение пластичности и ударной вязкости

Хотя твердость часто желательна, иногда она может приводить к хрупкости. Некоторые виды термообработки предназначены для увеличения пластичности материала (его способности деформироваться без разрушения) и общей ударной вязкости, что делает его более устойчивым к ударам.

Изменение особых свойств

Помимо чисто механических характеристик, термообработка также может улучшать другие свойства материала. Это включает усиление специфических электрических или магнитных свойств, что важно для компонентов, используемых в двигателях и электронике.

Стратегический вопрос: Вся деталь или отдельные участки?

Критически важное решение при применении термообработки — определение того, какая часть компонента нуждается в изменении. Этот выбор полностью диктуется функцией детали.

Объемная закалка: Обработка всей детали

В некоторых случаях весь компонент требует однородных свойств. Объемная закалка применяет процесс термообработки ко всей детали, обеспечивая постоянство ее характеристик от поверхности до сердцевины. Это распространено для компонентов, которые испытывают напряжение по всему своему объему.

Поверхностная закалка: Обработка только поверхности

Для многих применений идеальная деталь имеет очень твердую, износостойкую поверхность при сохранении более мягкой, прочной сердцевины. Поверхностная закалка достигается путем обработки только внешнего слоя. Это создает компонент с двойными свойствами, который может противостоять поверхностному истиранию, одновременно сопротивляясь разрушению от ударов.

Такие методы, как индукционный нагрев, обеспечивают точный контроль над этим процессом. Регулируя частоту тока, инженеры могут определять точную глубину закаленного слоя, что делает его очень универсальным и целенаправленным методом.

Понимание компромиссов

Применение термообработки — это балансирование. Улучшение одного свойства часто происходит за счет другого, а сам процесс сопряжен с рисками, которыми необходимо управлять.

Компромисс между твердостью и хрупкостью

Самый фундаментальный компромисс — это компромисс между твердостью и хрупкостью. Повышая твердость металла, вы почти всегда уменьшаете его пластичность, делая его более восприимчивым к разрушению при внезапном ударе. Цель состоит в том, чтобы найти оптимальный баланс для конкретного применения.

Риск деформации

Цикл нагрева и охлаждения может привести к деформации или изменению размеров деталей. Это значительный риск, особенно для компонентов со сложной геометрией или жесткими допусками, и требует тщательного контроля параметров процесса.

Сложность процесса и стоимость

Простые процессы снятия напряжений могут быть относительно простыми. Однако достижение высокоспецифичных, локализованных свойств с помощью передовых методов значительно усложняет и удорожает производственный процесс.

Правильный выбор для вашей цели

Правильная стратегия термообработки всегда соответствует конечному назначению компонента. Учитывайте основное требование к производительности, чтобы принять решение.

- Если ваша основная цель — максимальная износостойкость поверхности: Поверхностная закалка является наиболее эффективным подходом, создавая прочный внешний слой при сохранении прочной внутренней сердцевины.

- Если ваша основная цель — улучшенная обрабатываемость после сварки: Термообработка для снятия напряжений уменьшит внутренние напряжения, делая материал более стабильным и предсказуемым в работе.

- Если ваша основная цель — равномерная прочность несущего компонента: Объемная закалка обеспечивает постоянство свойств материала от поверхности до сердцевины.

В конечном счете, правильное применение термообработки заключается в превращении стандартного материала в высокопроизводительный компонент, разработанный для конкретной цели.

Сводная таблица:

| Цель | Процесс | Ключевое преимущество |

|---|---|---|

| Повышение прочности и твердости | Объемная закалка | Однородные свойства для несущих деталей |

| Улучшение износостойкости | Поверхностная закалка | Твердая поверхность с прочной, долговечной сердцевиной |

| Снятие внутренних напряжений | Снятие напряжений | Уменьшает деформацию и повышает стабильность |

| Повышение ударной вязкости | Отпуск | Баланс твердости и ударопрочности |

Готовы внедрить превосходную производительность в свои компоненты?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования ваших процессов термообработки. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете производство, наши решения помогут вам достичь точного контроля над свойствами материалов, такими как твердость, прочность и износостойкость.

Мы обслуживаем производителей и научно-исследовательские лаборатории, стремящиеся:

- Повысить долговечность и срок службы продукции

- Решать сложные задачи материаловедения

- Обеспечивать стабильные, высококачественные результаты

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и материальные цели.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Из чего состоят вакуумные печи? Руководство по 5 основным системам