В области передовых материалов искровое плазменное спекание (SPS) — это мощная техника спекания с использованием поля (FAST), применяемая для создания плотных, высокопроизводительных материалов из порошков. В отличие от традиционных методов, занимающих часы, SPS использует комбинацию механического давления и импульсного электрического тока постоянного напряжения для консолидации материалов за считанные минуты, часто при значительно более низких температурах.

Истинное преимущество SPS заключается не только в его скорости, но и в способности уплотнять передовые материалы — особенно нанопорошки — сохраняя уникальные, мелкозернистые микроструктуры, которые придают им превосходные свойства. Он преодолевает ограничения традиционного нагрева, который часто разрушает эти деликатные особенности.

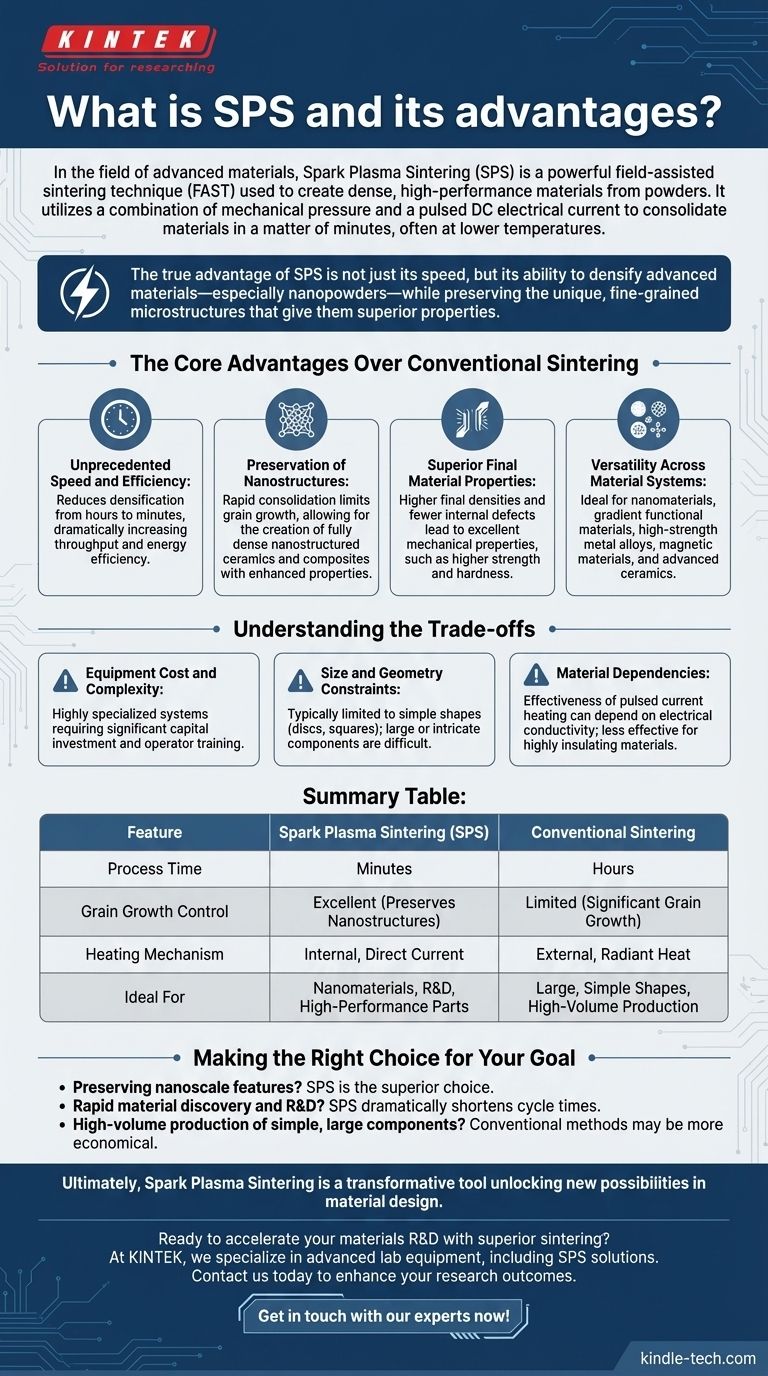

Основные преимущества по сравнению с обычным спеканием

SPS представляет собой фундаментальный сдвиг по сравнению с традиционным спеканием в печи. Основные преимущества напрямую вытекают из его уникального механизма нагрева, который обеспечивает беспрецедентный контроль над конечной структурой материала.

Беспрецедентная скорость и эффективность

Обычные методы, такие как горячее прессование или безнапорное спекание, медленно нагревают материал снаружи внутрь, требуя длительного времени выдержки в течение нескольких часов. SPS пропускает ток непосредственно через порошок и матрицу, генерируя быстрый, равномерный и внутренний нагрев.

Это отличие сокращает весь процесс уплотнения с нескольких часов до нескольких минут, что значительно увеличивает производительность для исследований и разработок, а также является более энергоэффективным.

Сохранение наноструктур

Пожалуй, наиболее значительным преимуществом SPS является его способность ограничивать рост зерен. При традиционном спекании длительное воздействие высоких температур приводит к укрупнению и росту мелких зерен, разрушая уникальные свойства наноматериалов.

Поскольку SPS работает очень быстро, он консолидирует порошок в плотное твердое тело до того, как зерна успеют вырасти. Это позволяет создавать полностью плотные наноструктурированные керамические и композитные материалы с повышенной прочностью, твердостью и другими желаемыми механическими свойствами.

Превосходные свойства конечного материала

Сочетание скорости и ограниченного роста зерен приводит к получению материалов с более высокой конечной плотностью и меньшим количеством внутренних дефектов. Эта почти теоретическая плотность критически важна для применений, где производительность не может быть скомпрометирована.

Полученные материалы демонстрируют отличные механические свойства, такие как более высокая прочность и твердость, что напрямую связано с их мелкозернистой, однородной микроструктурой.

Универсальность для различных материальных систем

Преимущества SPS не ограничиваются одним классом материалов. Его уникальные возможности делают его идеальным методом обработки для широкого спектра передовых применений.

Это включает наноматериалы, градиентные функциональные материалы, высокопрочные металлические сплавы, магнитные материалы и передовую керамику, что делает его краеугольной технологией в современном материаловедении.

Понимание компромиссов

Хотя SPS является мощным инструментом, это специализированная техника со своими особенностями. Объективная оценка требует признания ее ограничений по сравнению с более устоявшимися промышленными методами.

Стоимость и сложность оборудования

Системы SPS являются узкоспециализированными и представляют собой значительные капиталовложения по сравнению со стандартными промышленными печами. Сложность оборудования также требует более специализированной подготовки операторов.

Ограничения по размеру и геометрии

Процесс обычно ограничен консолидацией относительно простых форм, таких как диски или квадраты, внутри графитовой матрицы. Производство крупных или сложнопрофильных компонентов с помощью SPS часто непрактично или невозможно, в этой области преуспевают другие методы, такие как безнапорное спекание.

Зависимость от материала

Эффективность механизма импульсного токового нагрева может зависеть от электропроводности обрабатываемого материала. Хотя он очень эффективен для проводящих материалов, его применение к сильно изолирующим материалам может быть более сложным.

Правильный выбор для вашей цели

Выбор метода спекания полностью зависит от желаемого результата, балансируя свойства материала с производственными ограничениями, такими как стоимость, объем и сложность.

- Если ваша основная цель — сохранение наноразмерных особенностей: SPS — лучший выбор, так как его скорость минимизирует рост зерен, который является проблемой для обычных методов.

- Если ваша основная цель — быстрое открытие материалов и НИОКР: Значительно сокращенное время цикла SPS может ускорить ваш процесс разработки на порядок.

- Если ваша основная цель — крупносерийное производство простых, крупных компонентов: Стоимость и масштабируемость традиционных методов, таких как горячее прессование, могут быть более экономичными.

В конечном итоге, искровое плазменное спекание — это преобразующий инструмент, который открывает новые возможности в разработке материалов, преодолевая кинетические барьеры традиционной обработки.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Обычное спекание |

|---|---|---|

| Время процесса | Минуты | Часы |

| Контроль роста зерен | Отлично (сохраняет наноструктуры) | Ограниченно (значительный рост зерен) |

| Механизм нагрева | Внутренний, постоянный ток | Внешний, лучистое тепло |

| Идеально подходит для | Наноматериалов, НИОКР, высокопроизводительных деталей | Крупных, простых форм, крупносерийного производства |

Готовы ускорить свои НИОКР в области материалов с помощью превосходного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая решения для искрового плазменного спекания, чтобы помочь вам получить плотные, высокопроизводительные материалы с сохраненными наноструктурами. Независимо от того, работаете ли вы с передовой керамикой, металлическими сплавами или композитными материалами, наш опыт и продукты разработаны для удовлетворения точных потребностей вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как наша технология SPS может улучшить ваши результаты исследований и разработок. Давайте вместе откроем новые возможности в разработке материалов.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Какую роль играет графитовая форма в вакуумном горячем прессовании сплава NiCrCoTiV? Достижение высокой плотности сплава

- Как горячее изостатическое прессование (HIP) способствует уплотнению твердотельных электролитов LLZA?

- Как графитовые формы функционируют в процессе вакуумного горячего прессования ZnS? Оптимизация спекания и оптической прозрачности

- Каким образом печь для вакуумного горячего прессования улучшает АМК? Достижение плотности и прочности, близких к теоретическим

- Как система контроля температуры печи VHP влияет на композиты Al3Ti/Al? Точное регулирование реакции

- Какие технологические преимущества дает печь вакуумного горячего прессования? Достижение высокоплотной мелкозернистой фторидной керамики

- Какой материал используется в горячем прессовании? Руководство по оснастке и обрабатываемым материалам

- Каковы недостатки горячего прессования? Ключевые ограничения для вашего производственного процесса