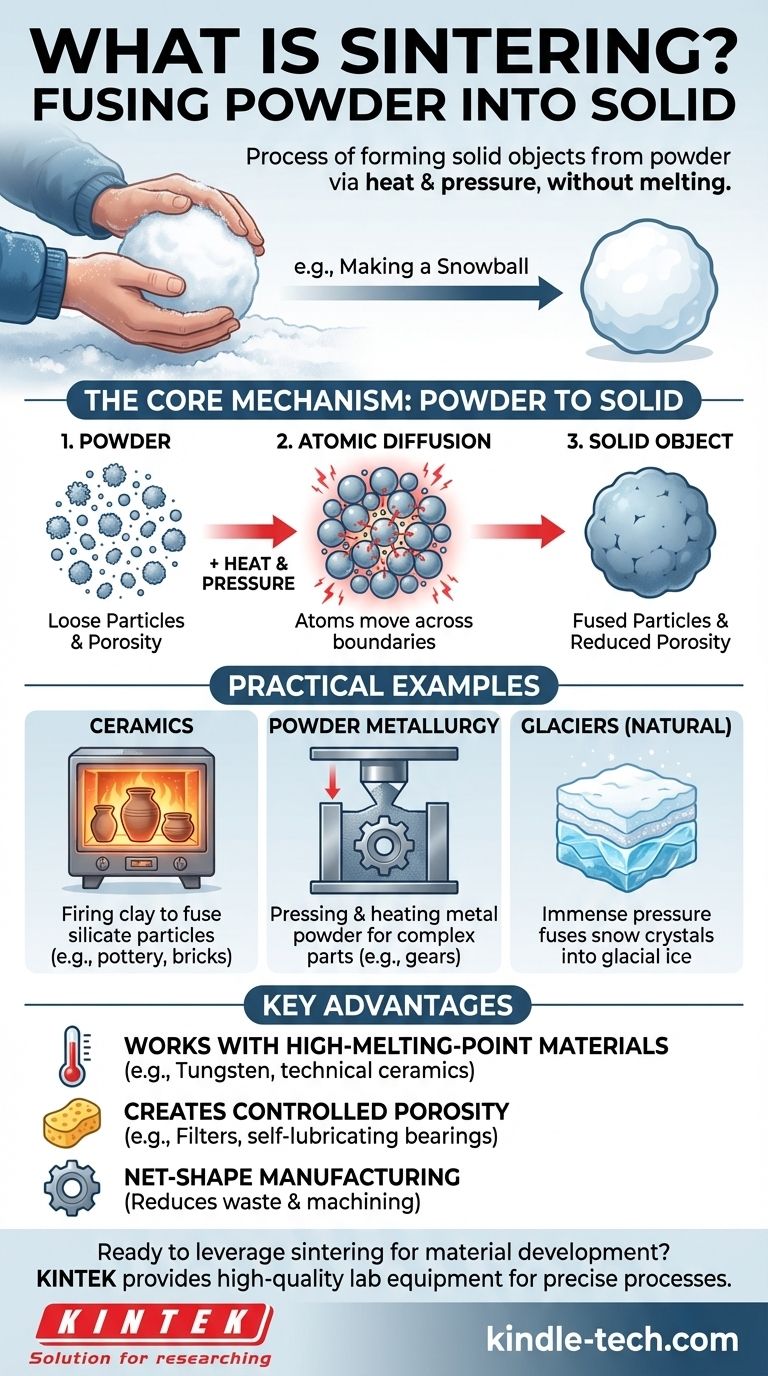

По сути, спекание — это процесс формирования твердого объекта из порошка с использованием тепла и давления. Оно работает за счет сплавления частиц вместе в единую, прочную массу, но, что крайне важно, оно делает это без плавления материала до точки разжижения. Простой и понятный пример — спрессовывание рыхлого снега руками для формирования твердого, плотного снежка.

Спекание лучше всего понимать как микроскопический процесс сварки. Вместо того чтобы расплавлять материал до жидкого состояния и отливать его, спекание способствует диффузии атомов от отдельных частиц через их границы, эффективно сшивая частицы в единое целое.

Основной механизм: от порошка к твердому телу

Спекание преобразует совокупность отдельных частиц в связный, твердый объект. Процесс зависит от двух ключевых факторов: тепла и давления. Хотя иногда один из них является более доминирующим, они часто работают в тандеме для достижения конечного результата.

Роль тепла

Тепло обеспечивает энергию, необходимую для протекания процесса. Оно не плавит материал, но активизирует атомы внутри частиц, делая их достаточно подвижными для перемещения. Эта атомная подвижность является двигателем спекания.

Роль давления

Давление служит для уплотнения порошка, заставляя отдельные частицы вступать в тесный контакт. Это уменьшает пустое пространство (пористость) между ними и сокращает расстояние, которое атомам необходимо преодолеть для связи с соседними частицами.

Объяснение атомной диффузии

В основе спекания лежит атомная диффузия. Активированные теплом и сближенные давлением, атомы начинают мигрировать от своей собственной частицы и пересекать границу, чтобы связаться с соседней. По мере того как миллионы атомов совершают этот скачок, границы между исходными частицами медленно исчезают, и отдельные зерна сливаются в единый, гомогенный материал.

Практические примеры спекания

Принцип спекания применяется в самых разных отраслях, от тяжелой промышленности до самой природы.

Изготовление керамики

Это классический пример спекания. Когда глину обжигают в печи для изготовления гончарных изделий или кирпича, тепло заставляет крошечные частицы силиката сливаться вместе. Этот процесс придает конечному керамическому изделию прочность и твердость, превращая его из хрупкой, сухой глины в прочный материал.

Порошковая металлургия

Спекание является краеугольным камнем современной металлургии. Для создания сложных металлических деталей, таких как шестерни или самосмазывающиеся подшипники, производители прессуют мелкий металлический порошок в форму, а затем нагревают его. Это позволяет им создавать сложные формы из материалов с очень высокой температурой плавления с минимальными отходами.

Природный пример: ледники

Природа дает мощный пример спекания, управляемого давлением, в больших масштабах. В течение столетий огромное давление от веса накапливающегося снега уплотняет нижние слои. Это давление сплавляет отдельные кристаллы льда (снежинки) в твердую, плотную массу ледникового льда, и все это без какого-либо плавления.

Понимание преимуществ

Спекание — это не просто альтернатива плавлению и литью; оно предлагает уникальные возможности, которые делают его незаменимым для создания передовых материалов.

Работа с материалами с высокой температурой плавления

Спекание — это предпочтительный метод для материалов, которые чрезвычайно трудно расплавить, таких как вольфрам (используется для нитей накаливания лампочек) и большинство технических керамик. Оно позволяет изготавливать твердые детали при температурах, значительно ниже температуры плавления материала.

Создание контролируемой пористости

Поскольку процесс начинается с порошка, инженеры могут точно контролировать конечную плотность изделия. Это используется для создания пористых металлических или керамических фильтров, а также самосмазывающихся подшипников, которые спроектированы для удержания масла внутри своей пористой структуры.

Изготовление "чистых" форм

Процесс позволяет получать детали, очень близкие к их конечному желаемому размеру, часто называемые деталями "чистой формы" или "почти чистой формы". Это значительно снижает потребность в дорогостоящих и неэкономных операциях вторичной механической обработки.

Применение спекания для вашей цели

Понимание того, когда использовать спекание, является ключом к использованию его сильных сторон для решения конкретных задач в области производства или проектирования материалов.

- Если ваш основной фокус — создание деталей из высокотемпературных материалов, таких как керамика или вольфрам: Спекание часто является наиболее эффективным и иногда единственным практическим методом производства.

- Если ваш основной фокус — серийное производство небольших, сложных металлических деталей с высокой точностью: Порошковая металлургия, форма спекания, предлагает экономичное решение с низким уровнем отходов.

- Если ваш основной фокус — разработка материала с контролируемой пористостью, например, фильтра или самосмазывающегося подшипника: Спекание дает вам прямой контроль над конечной плотностью и внутренней структурой детали.

В конечном счете, спекание — это основополагающая технология, которая позволяет создавать материалы и компоненты, которые было бы невозможно получить традиционными методами плавления.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Сплавление частиц порошка с использованием тепла и давления без полного плавления. |

| Основной механизм | Атомная диффузия через границы частиц. |

| Распространенные примеры | Изготовление керамики, детали порошковой металлургии, образование ледникового льда. |

| Основные преимущества | Работа с материалами с высокой температурой плавления, возможность контролируемой пористости, позволяет изготавливать детали "чистой формы". |

Готовы использовать спекание для разработки материалов в вашей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, работаете ли вы с передовой керамикой, металлическими порошками или разрабатываете пористые материалы, наши решения помогут вам добиться превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные области применения спекания и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций