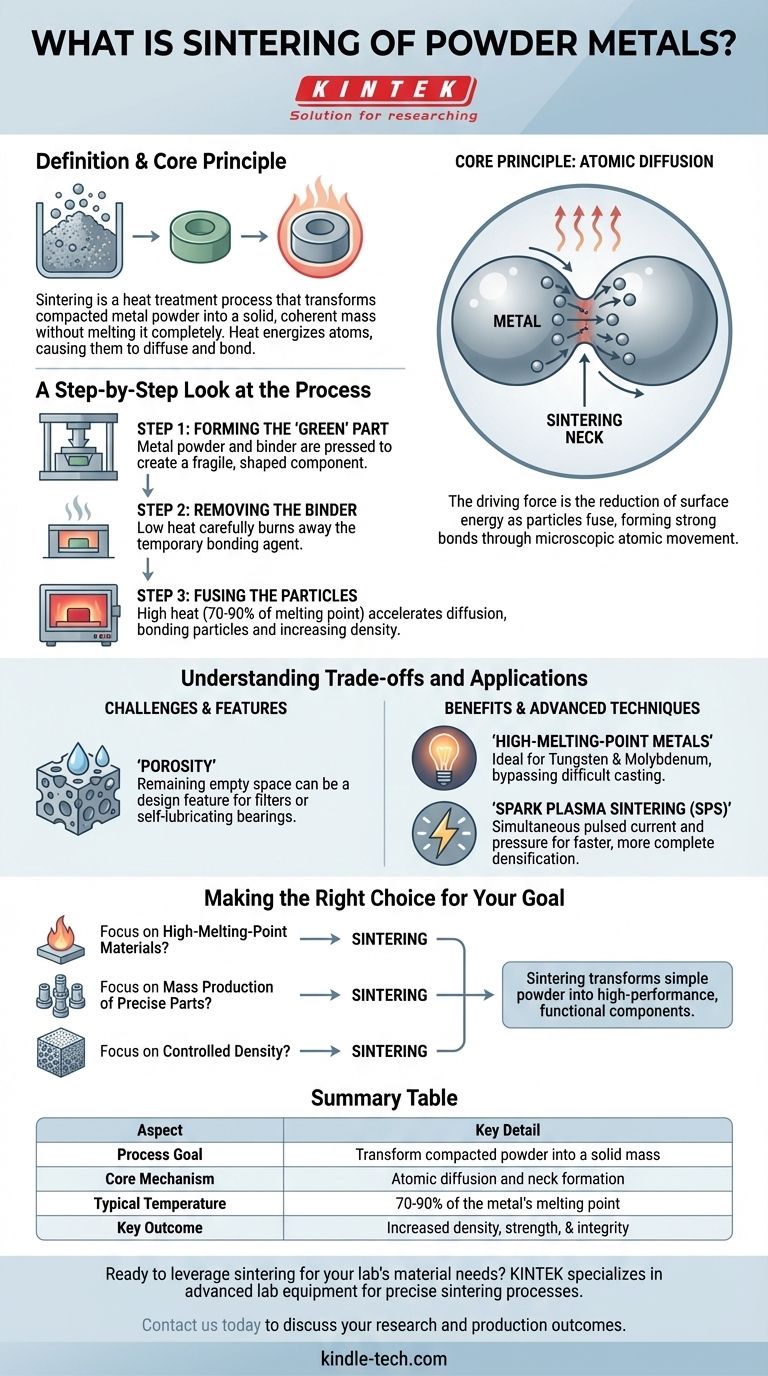

Спекание – это процесс термической обработки, который превращает спрессованный металлический порошок в твердую, когерентную массу без полного расплавления. Нагревая материал до температуры ниже его точки плавления, отдельные частицы порошка сплавляются, создавая прочный, плотный компонент со значительно улучшенными механическими свойствами.

Основной принцип спекания — атомная диффузия. Это форма микроскопической сварки, при которой тепло активизирует атомы в частицах металла, заставляя их перемещаться через границы частиц и связываться друг с другом, фундаментально превращая рыхлый порошок в прочную, спроектированную деталь.

Основной принцип: почему работает спекание

От порошка к твердому телу

Отправной точкой для спекания является «сырая» деталь — хрупкий компонент, изготовленный путем прессования металлического порошка в желаемую форму, часто со связующим веществом. Эта сырая деталь обладает механической целостностью, но ей не хватает прочности, необходимой для большинства применений. Спекание является критическим шагом, который обеспечивает эту прочность.

Движущая сила: снижение энергии

Любая система в природе стремится к своему наименьшему возможному энергетическому состоянию. Масса мелкого порошка имеет огромную площадь поверхности, что представляет собой высокоэнергетическое состояние.

Процесс спекания уменьшает эту общую площадь поверхности по мере сплавления частиц. Это уменьшение поверхностной энергии является фундаментальной термодинамической движущей силой всего процесса.

Механизм: атомная диффузия

Спекание работает за счет атомной диффузии. По мере нагревания спрессованного порошка атомы на поверхности частиц становятся очень подвижными.

Эти активизированные атомы мигрируют через точки контакта между соседними частицами, образуя небольшие соединения, называемые шейками спекания. По мере продолжения процесса эти шейки растут, притягивая частицы ближе, уменьшая пустое пространство (пористость) и сплавляя их в единое твердое тело.

Пошаговый обзор процесса

Шаг 1: Формирование «сырой» детали

Сначала однородная смесь металлического порошка, а иногда и временного связующего вещества, такого как воск или полимер, прессуется в форму. Этот процесс, известный как формование или уплотнение, создает первоначальную форму и плотность конечного компонента.

Шаг 2: Удаление связующего вещества

Хрупкая сырая деталь затем осторожно помещается в печь. На начальной стадии нагрева температура повышается ровно настолько, чтобы выжечь или испарить связующее вещество, которое скрепляло порошок. Это должно быть сделано осторожно, чтобы предотвратить повреждение детали.

Шаг 3: Сплавление частиц

После удаления связующего вещества температура печи повышается до точки спекания, которая обычно составляет 70-90% от температуры плавления металла.

При этой температуре атомная диффузия быстро ускоряется. Частицы связываются в точках контакта, деталь сжимается, ее плотность увеличивается, и развивается ее механическая прочность.

Понимание компромиссов и применений

Проблема пористости

Хотя спекание значительно увеличивает плотность, оно редко устраняет все пустое пространство между частицами. Оставшееся пустое пространство известно как пористость.

Это может быть недостатком, если требуется максимальная прочность, но это также может быть ключевой особенностью конструкции, используемой для создания фильтров или самосмазывающихся подшипников, которые удерживают масло в своих порах.

Преимущества для тугоплавких металлов

Спекание особенно ценно для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден.

Плавление и литье этих материалов технически сложно и дорого. Порошковая металлургия, с спеканием в качестве заключительного этапа, позволяет создавать твердые детали из этих материалов при гораздо более низких температурах.

Передовые методы: искровое плазменное спекание (ИПС)

Современные методы могут улучшить процесс спекания. Например, при искровом плазменном спекании (ИПС) одновременно применяются импульсный электрический ток и механическое давление.

Ток активирует поверхности частиц и генерирует интенсивное локализованное тепло, в то время как давление способствует уплотнению. Это приводит к гораздо более быстрому и полному уплотнению по сравнению с традиционным нагревом в печи.

Правильный выбор для вашей цели

Решение об использовании спекания полностью зависит от ваших требований к материалу, конструкции и производительности.

- Если ваше основное внимание сосредоточено на тугоплавких материалах: Спекание является идеальным выбором, поскольку оно позволяет обойтись без экстремальных температур и проблем, связанных с традиционным плавлением и литьем.

- Если ваше основное внимание сосредоточено на массовом производстве небольших, точных деталей: Процесс порошковой металлургии, завершающийся спеканием, обеспечивает отличную повторяемость, возможность создания сложных форм и минимальные отходы материала.

- Если ваше основное внимание сосредоточено на контролируемой плотности: Спекание предоставляет уникальную возможность спроектировать определенный уровень пористости в компоненте для таких применений, как фильтры или подшипники.

В конечном итоге, спекание — это мощный производственный процесс, который превращает простой порошок в высокопроизводительные, функциональные компоненты.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Цель процесса | Превращение спрессованного металлического порошка в твердую, когерентную массу |

| Основной механизм | Атомная диффузия и образование шеек между частицами |

| Типичная температура | 70-90% от температуры плавления металла |

| Ключевой результат | Повышенная плотность, прочность и структурная целостность |

| Распространенные применения | Детали из тугоплавких материалов (вольфрам, молибден), фильтры, подшипники, массово производимые компоненты |

Готовы использовать спекание для нужд материалов вашей лаборатории?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы с высокими температурами плавления или массово производите точные компоненты, наши решения обеспечивают точность, эффективность и повторяемость.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области спекания и надежное оборудование могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Какие технические преимущества предлагает печь для вакуумного горячего прессования? Достижение превосходной степени уплотнения композитов Al-Si

- Почему печь вакуумного горячего прессования обеспечивает более высокую теплопроводность, чем СПП, для композитов алмаз-алюминий?

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?

- Как стадия дегазации в вакуумной горячей прессе (VHP) оптимизирует характеристики композита алмаз/алюминий?