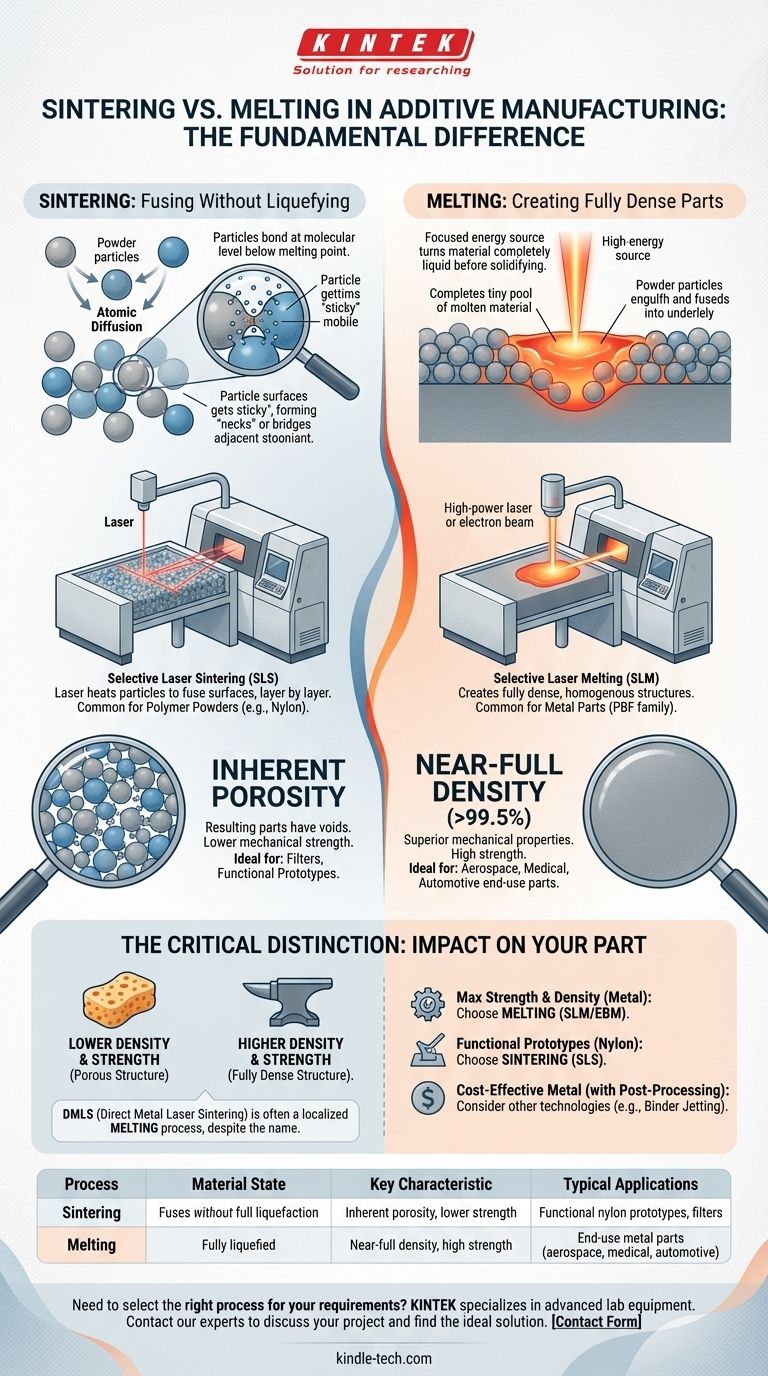

Фундаментальное различие между спеканием и плавлением в аддитивном производстве заключается в состоянии материала во время обработки. Спекание сплавляет частицы материала вместе с использованием тепла и давления без их полного разжижения. В отличие от этого, процессы, основанные на плавлении, используют сфокусированный источник энергии для нагрева материала выше его точки плавления, полностью превращая его в жидкость, прежде чем он остынет и затвердеет.

Выбор между процессом спекания или плавления — это не просто техническая деталь; это основной фактор, который определяет конечную плотность, пористость и механическую прочность вашей 3D-печатной детали.

Деконструкция спекания: сплавление без разжижения

Спекание — это термический процесс, при котором частицы связываются на молекулярном уровне, уменьшая пустое пространство, или поры, между ними. Это происходит при температурах ниже точки плавления материала.

Основной механизм: атомная диффузия

Представьте спекание как частицы, которые становятся «липкими» при высоких температурах. Атомы на поверхности соседних порошковых частиц становятся подвижными и диффундируют через границы, создавая прочные мостики или «шейки» в местах соприкосновения.

Со временем эти шейки растут, притягивая частицы ближе друг к другу и образуя твердую, но часто пористую массу.

Как это работает на практике

Наиболее распространенным примером является селективное лазерное спекание (SLS), используемое преимущественно с полимерными порошками, такими как нейлон. Лазер сканирует порошковый слой, нагревая частицы ровно настолько, чтобы их поверхности сплавились вместе, слой за слоем.

Ключевая характеристика: присущая пористость

Поскольку материал никогда не становится полностью жидким, способным заполнить все пустоты, спеченные детали обычно имеют некоторую степень остаточной пористости. Это может быть желаемой особенностью для таких применений, как фильтры, но часто приводит к снижению механической прочности по сравнению с полностью расплавленными деталями.

Понимание плавления: создание полностью плотных деталей

Процессы, основанные на плавлении, являются доминирующим методом производства высокопрочных металлических и высокопроизводительных полимерных деталей. Их цель — создание максимально плотных компонентов.

Основной механизм: полная ликвификация

В этих методах высокоэнергетический источник — такой как лазер или электронный луч — используется для полного расплавления частиц порошка. Это создает крошечный бассейн расплавленного материала, который полностью сплавляется с нижележащим твердым слоем.

Когда источник энергии перемещается, этот расплавленный бассейн остывает и затвердевает, образуя плотную, однородную структуру с минимальным количеством пустот.

Как это работает на практике

Такие технологии, как селективное лазерное плавление (SLM) и плавление электронным лучом (EBM), являются яркими примерами. Они входят в семейство процессов послойного синтеза в порошковом слое (PBF) и используются для создания металлических деталей со свойствами, которые могут соответствовать или превосходить свойства деталей, изготовленных традиционным литьем или ковкой.

Критическое различие: почему это важно для вашей детали

Решение использовать процесс, основанный на спекании или плавлении, напрямую влияет на эксплуатационные характеристики конечной детали и ее пригодность для конкретного применения.

Влияние на плотность материала

Плавление создает полностью плотные детали (обычно >99,5% плотности). Это критически важно для применений, где прочность, усталостная стойкость и герметичность являются обязательными.

Спекание приводит к пористым деталям. Хотя этапы постобработки, такие как инфильтрация, могут увеличить плотность, напечатанный компонент будет иметь микроскопические пустоты между сплавленными частицами.

Последствия для механической прочности

Более высокая плотность почти всегда приводит к превосходным механическим свойствам. Детали, изготовленные с помощью процессов плавления, значительно прочнее и долговечнее своих спеченных аналогов, что делает их пригодными для функциональных компонентов конечного использования в аэрокосмической, медицинской и автомобильной промышленности.

Замечание о терминологии: путаница со «спеканием»

В мире 3D-печати металлов терминология может вводить в заблуждение. Популярный процесс, называемый прямым лазерным спеканием металлов (DMLS), на самом деле включает локальное плавление металлического порошка, а не истинное твердофазное спекание. Этот термин в значительной степени является торговой маркой, которая сохранилась, но для практических целей он функционирует как процесс плавления для достижения высокой плотности металлических деталей.

Выбор правильного решения для вашего применения

Ваша цель определяет правильный процесс.

- Если ваша основная цель — максимальная прочность и плотность для функциональной металлической детали: Вам нужен процесс послойного синтеза в порошковом слое, основанный на плавлении, такой как SLM или EBM.

- Если ваша основная цель — производство функциональных нейлоновых прототипов или деталей, где некоторая пористость допустима: Процесс, основанный на спекании, такой как SLS, является отраслевым стандартом и очень эффективен.

- Если ваша основная цель — экономичные металлические детали, где некоторая пористость может быть допущена или исправлена на этапе постобработки: Рассмотрите совершенно другую технологию, например, струйную связку, которая использует спекание в качестве вторичного этапа.

В конечном итоге, понимание этого основного различия позволяет вам выбрать правильную технологию для достижения желаемых свойств материала.

Сводная таблица:

| Процесс | Состояние материала | Ключевая характеристика | Типичные применения |

|---|---|---|---|

| Спекание | Частицы сплавляются без полного разжижения | Присущая пористость, более низкая прочность | Функциональные нейлоновые прототипы, фильтры |

| Плавление | Частицы полностью разжижаются | Почти полная плотность, высокая прочность | Металлические детали конечного использования (аэрокосмическая, медицинская, автомобильная промышленность) |

Вам нужно выбрать правильный процесс аддитивного производства для ваших конкретных требований к материалу и производительности? KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов для исследований и разработок материалов. Наши эксперты помогут вам понять возможности различных технологий 3D-печати для достижения желаемой плотности и прочности детали. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и найти идеальное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы время и температура термообработки? Руководство по подбору свойств материала

- Какую роль играет двухступенчатый пластинчато-роторный вакуумный насос в системе радиочастотного (РЧ) плазменного карбонитридирования?

- Почему вакуумные насосы и устройства контроля давления необходимы при газовом азотировании? Достижение точной поверхностной закалки

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- Какова основная функция вакуумной сушильной печи при подготовке нанотрубок PANI? Защита целостности полимера

- Что такое пиролизная печь? Инструмент для преобразования отходов в ценные ресурсы

- Каковы четыре требования к печи для термообработки? Обеспечение точных металлургических превращений

- Каковы основные требования к печи для термообработки? Достижение точности и повторяемости