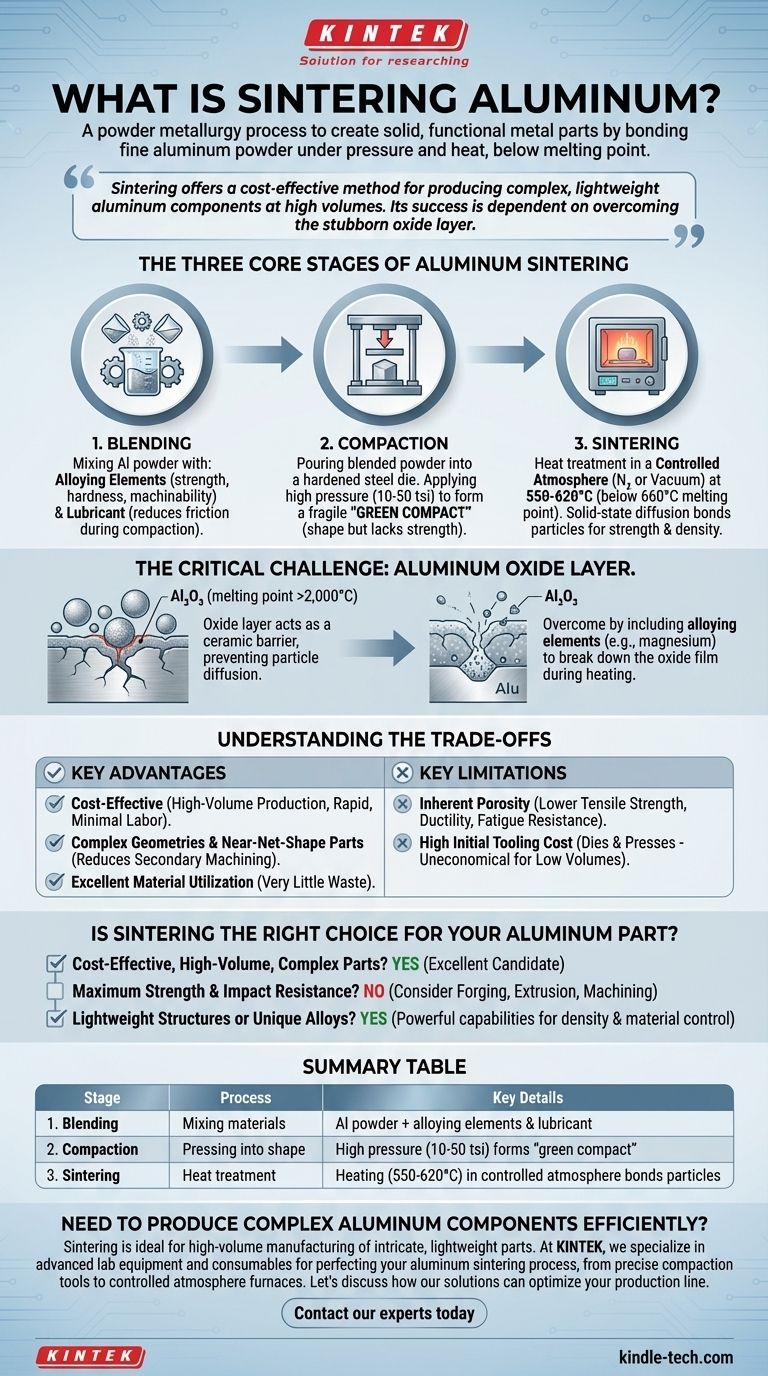

По сути, спекание алюминия — это процесс порошковой металлургии, используемый для создания твердых, функциональных металлических деталей без плавления материала. Он включает в себя взятие мелкого алюминиевого порошка, прессование его в определенную форму под огромным давлением, а затем нагревание в контролируемой атмосфере до температуры чуть ниже точки плавления, что приводит к связыванию и сплавлению отдельных частиц.

Спекание предлагает экономически эффективный метод производства сложных, легких алюминиевых компонентов в больших объемах. Однако его успех критически зависит от преодоления стойкого, естественного оксидного слоя на алюминиевом порошке, который может препятствовать надлежащему связыванию.

Три основные стадии спекания алюминия

Процесс, хотя и технически сложный, может быть понят как три отдельных этапа производства. Каждый этап имеет решающее значение для достижения желаемых механических свойств и точности размеров конечной детали.

Этап 1: Смешивание

Прежде чем что-либо будет прессоваться, подготавливается сырье. Это включает смешивание мелкого алюминиевого порошка с другими элементами.

Легирующие элементы, такие как медь, кремний или магний, добавляются для улучшения таких свойств, как прочность, твердость и обрабатываемость.

Также добавляется смазка для уменьшения трения на стадии уплотнения, обеспечивая равномерное течение порошка внутри матрицы и плавное извлечение готовой детали.

Этап 2: Уплотнение

Точно смешанный порошок затем засыпается в закаленную стальную матрицу, которая является негативом формы конечной детали.

Мощный пресс прикладывает экстремальное давление (обычно от 10 до 50 тонн на квадратный дюйм), уплотняя рыхлый порошок в связный, хотя и хрупкий, объект.

Полученная деталь известна как «зеленая заготовка». Она имеет форму и размеры конечного продукта, но ей не хватает прочности, так как частицы удерживаются вместе только механическим трением.

Этап 3: Спекание

Это критическая фаза термической обработки, которая превращает хрупкую зеленую заготовку в прочную металлическую деталь.

Зеленая заготовка помещается в печь с тщательно контролируемой атмосферой (часто на основе азота или вакуума) для предотвращения нежелательного окисления.

Она нагревается до температуры от 550°C до 620°C, что ниже точки плавления алюминия (660°C). Эта тепловая энергия вызывает диффузию атомов на поверхностях частиц, создавая прочные металлургические связи там, где они соприкасаются. Этот процесс, известный как твердотельная диффузия, придает детали окончательную прочность и плотность.

Критическая проблема: оксидный слой алюминия

В отличие от многих других металлов, алюминий представляет собой уникальную и значительную проблему для спекания из-за его химического состава.

Что такое оксидный слой?

При воздействии воздуха алюминий мгновенно образует очень тонкий, твердый и химически стабильный слой оксида алюминия (Al₂O₃) на своей поверхности.

Почему это проблема

Этот оксидный слой имеет температуру плавления более 2000°C, что намного выше, чем у чистого алюминия. Он действует как керамический барьер, препятствуя прямому контакту и диффузии атомов металла соседних частиц во время процесса спекания.

Как это преодолевается

Успешное спекание алюминия требует специальных стратегий для разрушения этого оксидного слоя. Это часто достигается путем включения определенных легирующих элементов, таких как магний, которые могут реагировать с оксидной пленкой и разрушать ее во время нагрева, позволяя чистому алюминию под ней связываться.

Понимание компромиссов

Спекание — мощный метод производства, но он не является универсально превосходящим. Понимание его плюсов и минусов является ключом к принятию обоснованного решения.

Основные преимущества

Основное преимущество — экономическая эффективность для крупносерийного производства. После изготовления оснастки детали могут производиться быстро с минимальными трудозатратами.

Спекание отлично подходит для создания сложных геометрий и деталей, близких к окончательной форме, что значительно сокращает или исключает необходимость во вторичных операциях механической обработки.

Процесс обладает отличным использованием материала, при этом очень мало порошка теряется по сравнению с субтрактивными методами, такими как механическая обработка.

Основные ограничения

Спеченные детали почти всегда сохраняют некоторый уровень присущей пористости. Это приводит к более низкой прочности на растяжение, пластичности и усталостной прочности по сравнению с деталями, изготовленными из деформированного, литого или кованого алюминия.

Высокая начальная стоимость оснастки (матриц и прессов) делает спекание неэкономичным для мелкосерийного производства или прототипирования.

Подходит ли спекание для вашей алюминиевой детали?

Чтобы решить, подходит ли этот процесс для ваших нужд, оцените основные приоритеты вашего проекта.

- Если ваш основной акцент — экономичное, крупносерийное производство сложных деталей: Спекание — отличный кандидат, особенно для компонентов, где экстремальная прочность на растяжение не является главным приоритетом.

- Если ваш основной акцент — максимальная прочность и ударопрочность: Вам следует рассмотреть традиционные методы, такие как ковка, экструзия или механическая обработка из цельной заготовки, поскольку они производят полностью плотные детали.

- Если ваш основной акцент — создание легких конструкций или уникальных сплавов: Спекание предоставляет мощные возможности для контроля плотности и смешивания материалов, что трудно достичь другими методами.

Понимая как процесс, так и присущие ему компромиссы, вы можете уверенно определить, является ли порошковая металлургия оптимальным путем для производства ваших алюминиевых компонентов.

Сводная таблица:

| Этап | Процесс | Ключевые детали |

|---|---|---|

| 1. Смешивание | Смешивание сырья | Сочетает порошок Al с легирующими элементами и смазкой |

| 2. Уплотнение | Прессование в форму | Высокое давление (10-50 т/кв. дюйм) формирует «зеленую заготовку» |

| 3. Спекание | Термическая обработка | Нагрев (550-620°C) в контролируемой атмосфере связывает частицы |

Нужно эффективно производить сложные алюминиевые компоненты?

Спекание идеально подходит для крупносерийного производства сложных, легких деталей с отличным использованием материала. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса спекания алюминия, от точных инструментов для уплотнения до печей с контролируемой атмосферой.

Давайте обсудим, как наши решения могут оптимизировать вашу производственную линию. Свяжитесь с нашими экспертами сегодня для индивидуальной консультации.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- Что такое печь для спекания? Руководство по высокотемпературной обработке материалов

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности