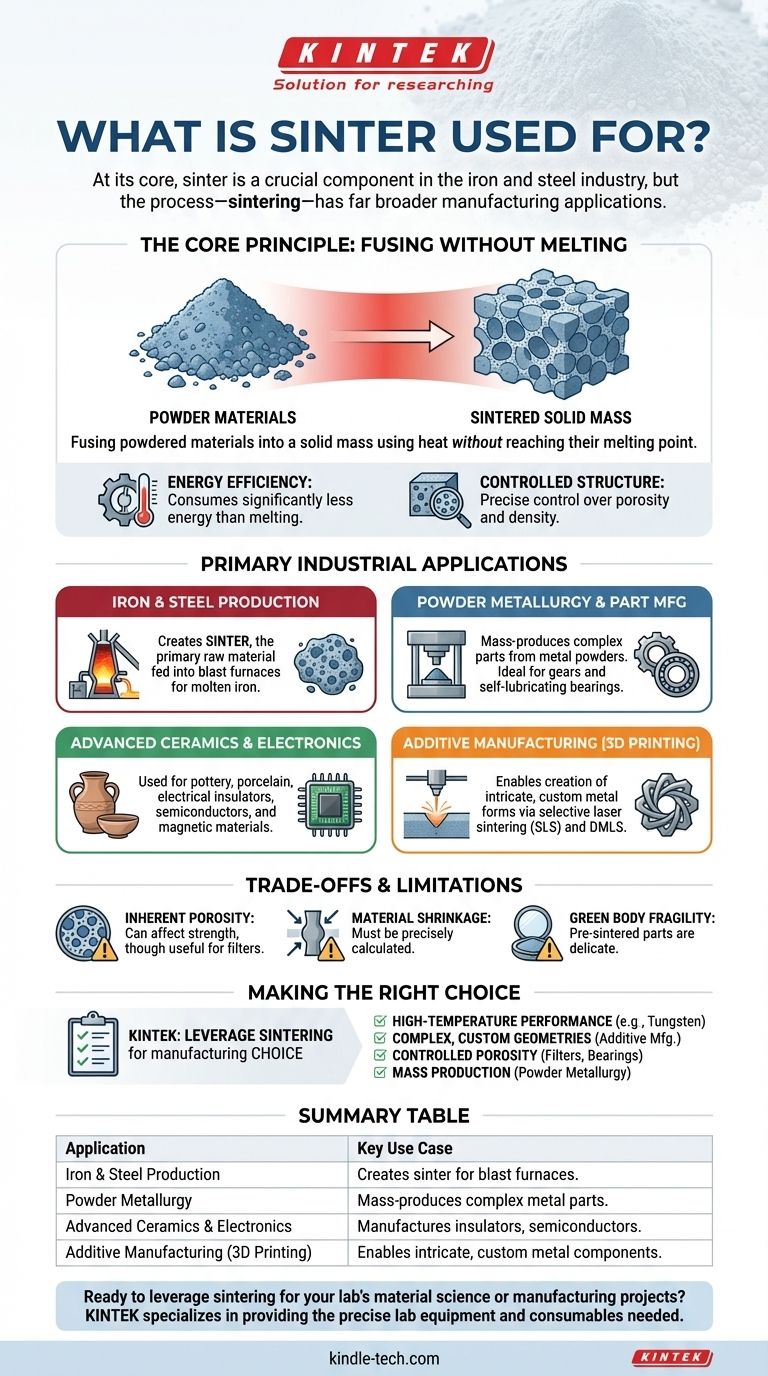

По своей сути, агломерат является важнейшим компонентом в черной металлургии, служа основным сырьем, подаваемым в доменную печь. Однако лежащий в основе процесс, спекание, имеет гораздо более широкое применение в производстве, используясь для создания всего: от керамической посуды и металлических деталей до передовой электроники и изготовленных на заказ 3D-печатных компонентов.

Истинная ценность спекания заключается в его способности сплавлять порошкообразные материалы в твердую массу с помощью тепла без достижения точки плавления. Этот единственный принцип открывает возможность работать с высокотемпературными металлами, создавать уникальные смеси материалов и точно контролировать плотность и пористость конечного изделия.

Основной принцип: сплавление без плавления

Спекание — это термический процесс, при котором к массе частиц прикладывается тепло и часто давление, заставляя их связываться и образовывать связное твердое тело.

Ключевое преимущество перед плавлением

Работая ниже температуры плавления материала, спекание потребляет значительно меньше энергии. Это делает его единственным практичным методом для формования материалов с исключительно высокой температурой плавления, таких как вольфрам или молибден, которые трудно и дорого плавить и отливать.

Контроль над конечной структурой

Поскольку материал никогда не переходит в жидкое состояние, спекание позволяет точно контролировать внутреннюю структуру конечного продукта. Это включает в себя управление его пористостью, то есть количеством пустого пространства внутри материала.

Основные промышленные применения

Универсальность спекания привела к его принятию в широком спектре отраслей, от тяжелого машиностроения до высоких технологий в электронике.

Производство чугуна и стали

В своем наиболее специфическом промышленном применении агломерат — это продукт, получаемый путем нагревания мелких частиц железной руды с другими материалами, такими как известняк и кокс. Этот процесс создает пористые, твердые куски, которые идеально подходят для использования в доменной печи для производства чугуна, предшественника стали.

Порошковая металлургия и производство деталей

Спекание является краеугольным камнем порошковой металлургии — процесса, используемого для массового производства сложных металлических деталей. Металлические порошки сжимаются в форму (называемую «сырым телом»), а затем спекаются для создания готовых компонентов, таких как конструкционные стальные детали, шестерни и самосмазывающиеся подшипники.

Передовая керамика и электроника

Многие знакомые предметы изготавливаются методом спекания. Сюда входят традиционные применения, такие как гончарное дело и фарфор, а также современные области применения в производстве электрических изоляторов, полупроводников и магнитных материалов.

Аддитивное производство (3D-печать)

Современные методы 3D-печати, такие как селективное лазерное спекание (SLS) и прямое лазерное спекание металла (DMLS), используют лазеры для сплавления слоев порошка. Это позволяет создавать замысловатые, изготовленные на заказ металлические формы, которые было бы невозможно изготовить традиционными методами.

Понимание компромиссов и ограничений

Хотя спекание является мощным инструментом, оно не является идеальным решением для каждой производственной задачи. Понимание присущих ему компромиссов является ключом к его эффективному использованию.

Внутренняя пористость

Даже в «полностью плотных» спеченных деталях могут оставаться микроскопические поры. Хотя это иногда является желаемой характеристикой (для фильтров или самосмазывания), остаточная пористость может сделать спеченные детали менее прочными, чем компоненты, полученные ковкой или литьем из полностью расплавленного состояния.

Усадка материала

По мере сплавления частиц во время спекания общая деталь будет давать усадку. Это изменение размеров должно быть точно рассчитано и контролироваться, чтобы гарантировать, что конечный продукт соответствует требуемым допускам, что добавляет уровень сложности в процесс проектирования.

Хрупкость сырого тела

Предварительно спеченный компонент, часто называемый «сырым телом», представляет собой просто уплотненный порошок. Он, как правило, очень хрупок, и с ним необходимо обращаться с особой осторожностью, прежде чем он попадет в печь, что может усложнить автоматизированные производственные линии.

Выбор правильного решения для вашей цели

Спекание выбирают, когда его уникальные преимущества напрямую решают конкретную задачу в области материаловедения или производства.

- Если ваш основной фокус — работа при высоких температурах: Спекание является оптимальным выбором для обработки таких металлов, как вольфрам, для таких применений, как нити накаливания и режущие инструменты.

- Если ваш основной фокус — создание сложных, нестандартных геометрий: Методы аддитивного производства, основанные на спекании, не имеют себе равных для создания сложных, уникальных металлических деталей.

- Если ваш основной фокус — контролируемая пористость: Спекание — единственный метод для целенаправленного создания пористых металлических или пластиковых структур для таких продуктов, как фильтры и самосмазывающиеся подшипники.

- Если ваш основной фокус — массовое производство сложных металлических деталей: Порошковая металлургия с использованием спекания является высокоэффективным и экономичным методом изготовления таких компонентов, как автомобильные шестерни.

В конечном счете, спекание предлагает мощный метод для конструирования материалов, начиная с уровня частиц, раскрывая свойства и формы, которых невозможно достичь при традиционном плавке и литье.

Сводная таблица:

| Применение | Ключевой сценарий использования |

|---|---|

| Производство чугуна и стали | Создает агломерат — основное сырье для доменных печей. |

| Порошковая металлургия | Массовое производство сложных, прочных металлических деталей, таких как шестерни и подшипники. |

| Передовая керамика и электроника | Производство изоляторов, полупроводников и магнитных материалов. |

| Аддитивное производство (3D-печать) | Обеспечивает создание замысловатых, изготовленных на заказ металлических компонентов (SLS/DMLS). |

Готовы использовать спекание для материаловедческих или производственных проектов вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовой термической обработки. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные применения спекания!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости