По своей сути, спеченный металл — это материал, созданный путем сплавления металлических порошков с использованием интенсивного нагрева, но без их расплавления. Этот процесс, являющийся частью области, называемой порошковой металлургией, превращает спрессованную порошковую заготовку в твердую, функциональную деталь с заданной прочностью и определенной геометрией. Это высококонтролируемый метод создания компонентов с окончательной или близкой к окончательной формой.

Спекание — это не просто создание твердого объекта; это стратегический производственный выбор. Оно позволяет массово производить сложные металлические детали, которые трудно или дорого создавать с использованием традиционных субтрактивных методов, таких как механическая обработка.

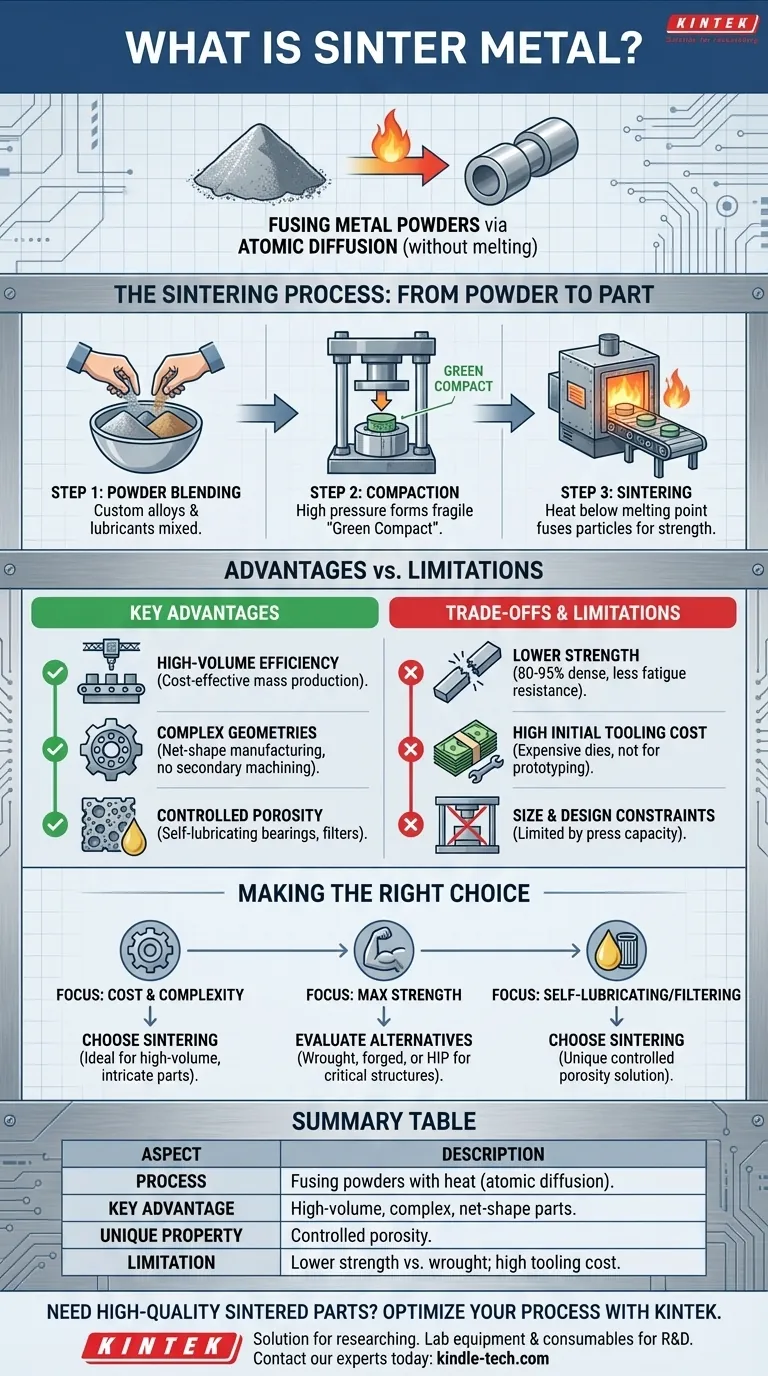

Процесс спекания: от порошка к детали

Понимание спеченного металла требует понимания того, как он производится. Этот процесс представляет собой точный, многоэтапный путь от сырого порошка до готового компонента.

Шаг 1: Смешивание порошка

Процесс начинается с выбора и смешивания определенных металлических порошков. Это позволяет создавать индивидуальные сплавы и композитные материалы, которые может быть невозможно получить путем плавки и литья. Смазочные материалы также часто добавляются для облегчения стадии уплотнения.

Шаг 2: Уплотнение

Затем смешанный порошок засыпается в высокоточную полость матрицы и уплотняется под огромным давлением, обычно при комнатной температуре. Это действие формирует хрупкую, слабосвязанную деталь, известную как «сырая прессовка», которая имеет желаемую форму, но не обладает структурной прочностью.

Шаг 3: Спекание (критическая трансформация)

Сырая прессовка помещается в печь с контролируемой атмосферой и нагревается до температуры ниже точки плавления металла. При этой высокой температуре отдельные частицы металла начинают сплавляться посредством процесса атомной диффузии. Границы частиц размываются, образуя прочные металлургические связи, увеличивая плотность и значительно повышая прочность детали.

Ключевые преимущества спеченных металлов

Инженеры и конструкторы выбирают спеченные детали для решения конкретных задач, связанных со стоимостью, сложностью и свойствами материала.

Эффективность крупносерийного производства

После создания оснастки процесс спекания становится высокоавтоматизированным и повторяемым. Это делает его чрезвычайно экономичным методом для производства десятков тысяч или миллионов идентичных деталей.

Сложная геометрия при низкой стоимости

Спекание отлично подходит для производства деталей со сложными формами, внутренними отверстиями или различными поперечными сечениями. Эти элементы формируются непосредственно на стадии уплотнения, что устраняет необходимость в дорогостоящих и трудоемких операциях вторичной механической обработки. Это известно как производство с окончательной формой.

Контролируемая пористость

В отличие от полностью плотных металлов, спеченные детали обладают определенной степенью контролируемой, взаимосвязанной пористости. Хотя это может быть ограничением, это также уникальное преимущество. Эту пористость можно целенаправленно использовать для создания самосмазывающихся подшипников (путем пропитки пор маслом) или фильтров.

Понимание компромиссов и ограничений

Ни один производственный процесс не идеален. Объективность требует признания того, где спекание может быть не лучшим вариантом.

Присущая пористость и механическая прочность

Стандартные спеченные детали обычно имеют плотность 80-95% от плотности их деформированных (обработанных из цельного прутка) аналогов. Эта присущая пористость означает, что они обычно имеют более низкую прочность на разрыв и усталостную прочность, что делает их менее подходящими для применений с экстремальными нагрузками или высокими ударными напряжениями.

Высокие начальные затраты на оснастку

Матрицы, необходимые для уплотнения, изготавливаются из закаленной инструментальной стали и дороги в проектировании и производстве. Эти высокие начальные инвестиции означают, что спекание неэкономично для прототипов или мелкосерийного производства.

Ограничения по размеру и конструкции

Размер детали ограничен возможностями пресса для уплотнения. Кроме того, элементы, которые препятствуют равномерному течению и уплотнению порошка, такие как поднутрения или резьбы, перпендикулярные направлению прессования, очень трудно или невозможно получить непосредственно.

Правильный выбор для вашего проекта

Выбор правильного производственного процесса полностью зависит от целей вашего проекта.

- Если ваша основная цель — экономичное массовое производство сложных деталей: Спекание — исключительный выбор, особенно для компонентов, необходимых в больших объемах, где механическая обработка была бы непомерно дорогой.

- Если ваша основная цель — максимальная прочность и ударопрочность: Вам следует рассмотреть деформированные, кованые или полностью плотные методы порошковой металлургии, такие как горячее изостатическое прессование (ГИП), для критически важных конструкционных компонентов.

- Если ваша основная цель — создание самосмазывающегося или фильтрующего компонента: Контролируемая пористость спеченного металла делает его идеальным и часто непревзойденным решением.

Понимая уникальный баланс стоимости, сложности и свойств материала, вы можете уверенно использовать спекание для решения конкретных производственных задач.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Сплавление металлических порошков с помощью нагрева, ниже точки плавления (атомная диффузия). |

| Ключевое преимущество | Крупносерийное производство сложных деталей с окончательной формой по низкой цене. |

| Уникальное свойство | Контролируемая пористость для самосмазывающихся подшипников или фильтров. |

| Лучше всего подходит для | Массовое производство сложных компонентов, где механическая обработка слишком дорога. |

| Ограничение | Более низкая механическая прочность по сравнению с деформированными металлами; высокая начальная стоимость оснастки. |

Нужны высококачественные, сложные металлические детали, произведенные эффективно?

Спекание — мощное решение для массового производства, но выбор правильного процесса и оборудования имеет решающее значение для успеха. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и научно-исследовательских учреждений, разрабатывающих или тестирующих спеченные металлические компоненты.

Наш опыт поможет вам оптимизировать процесс спекания для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные и производственные задачи.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C