В вакуумной печи парциальное давление — это контролируемое введение и поддержание определенного газа при низком, но заданном давлении. Вместо того чтобы стремиться к максимально возможному вакууму (наименьшему давлению), этот метод создает точно управляемую атмосферу низкой плотности для специализированных термических процессов.

Основная цель парциального давления состоит в том, чтобы изменить среду печи с чистого вакуума на специфическую, контролируемую атмосферу. Это критически важно для предотвращения повреждения материала, такого как испарение, или для улучшения результатов процесса, таких как равномерность нагрева, чего глубокий вакуум сам по себе не может достичь.

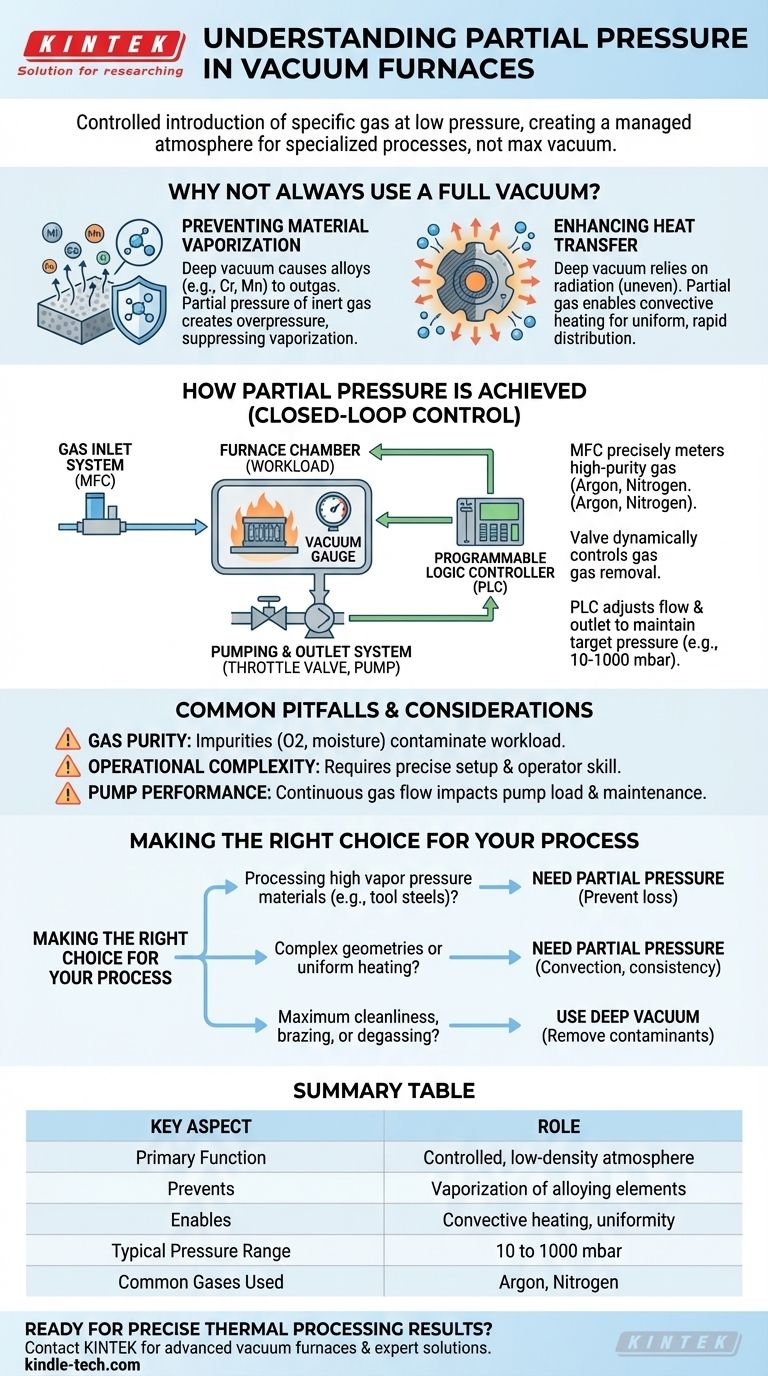

Почему не всегда используется полный вакуум?

Хотя глубокий вакуум отлично подходит для удаления загрязнений и предотвращения окисления, он может быть вреден для некоторых материалов и процессов. Введение контролируемого парциального давления газа, такого как аргон или азот, решает несколько ключевых проблем.

Предотвращение испарения материала

При высоких температурах глубокий вакуум может привести к тому, что некоторые легирующие элементы с высоким давлением пара (например, хром, марганец или цинк) фактически «выкипают» с поверхности материала. Это известно как дегазация или сублимация.

Парциальное давление инертного газа создает контролируемое «избыточное давление» на поверхности материала. Этот физический барьер подавляет испарение этих летучих элементов, гарантируя, что конечный продукт сохранит свой предполагаемый химический состав и целостность.

Улучшение теплопередачи

Глубокий вакуум является отличным теплоизолятором. Тепло может передаваться только излучением, что может привести к неравномерным температурам, особенно для сложных деталей с затененными участками.

Вводя газ, вы обеспечиваете конвективный нагрев. Молекулы газа передают тепло по всей камере и вокруг обрабатываемого материала, что приводит к значительно более равномерному и быстрому распределению температуры.

Как достигается контроль парциального давления

Система парциального давления представляет собой сложный контур управления, который балансирует между подачей газа и откачкой газа. Это управляется специальным программируемым логическим контроллером (ПЛК).

Система подачи газа

Массовый расходомер (МР) используется для точного дозирования определенного количества газа высокой чистоты (обычно аргона или азота) в камеру печи. Оператор устанавливает желаемый расход через ПЛК.

Система откачки и выпуска

Пока газ подается, вакуумные насосы (например, роторно-лопастной насос) продолжают работать. Пневматический дроссельный или регулируемый выпускной клапан расположен между камерой и насосами.

Этот клапан динамически открывается или закрывается для контроля скорости удаления газа из камеры.

Управление по замкнутому циклу

Вакуумметр постоянно измеряет давление внутри печи и отправляет это показание на ПЛК. ПЛК сравнивает фактическое давление с желаемой уставкой.

Затем он регулирует как подачу входящего газа через МР, так и удаление исходящего газа через выпускной клапан для поддержания целевого парциального давления с высокой точностью, часто в диапазоне от 10 до 1000 мбар.

Распространенные ошибки и соображения

Использование парциального давления вводит более высокий уровень контроля процесса, но также сопряжено с конкретными проблемами, которые необходимо решать для успешной работы.

Чистота газа и загрязнение

Эффективность процесса полностью зависит от чистоты подаваемого газа. Любые примеси в газоснабжении, такие как кислород или влага, будут непосредственно введены в горячую зону, потенциально загрязняя обрабатываемый материал.

Повышенная сложность эксплуатации

Эксплуатация системы парциального давления по своей сути сложнее, чем просто откачка до глубокого вакуума. Она требует тщательной настройки расхода и заданных значений давления, специфичных для материала и процесса, что требует более высокого уровня квалификации оператора.

Влияние на производительность насоса

Работа с непрерывным потоком газа создает другой тип нагрузки на вакуумные насосы по сравнению с работой в условиях высокого вакуума. Это необходимо учитывать для обслуживания и долговечности системы.

Правильный выбор для вашего процесса

Выбор использования системы парциального давления полностью зависит от конкретной цели вашего термического процесса.

- Если вы обрабатываете материалы с высоким давлением пара (например, инструментальные стали, некоторые сплавы): Использование парциального давления необходимо для предотвращения испарения и потери критически важных легирующих элементов.

- Если вам требуется высокоравномерный нагрев для сложных геометрий или плотных загрузок: Парциальное давление инертного газа значительно улучшит теплопередачу за счет конвекции, сокращая время цикла и обеспечивая стабильные результаты.

- Если ваша основная цель — максимальная чистота, пайка или дегазация: Глубокий, чистый вакуум без добавления другого газа является правильным подходом для удаления всех атмосферных загрязнений.

В конечном итоге, освоение контроля парциального давления превращает вакуумную печь из простой нагревательной камеры в высокоадаптивный и точный инструмент обработки.

Сводная таблица:

| Ключевой аспект | Роль в контроле парциального давления |

|---|---|

| Основная функция | Создает контролируемую атмосферу низкой плотности для специализированных термических процессов. |

| Предотвращает | Испарение легирующих элементов (например, хрома, марганца) при высоких температурах. |

| Обеспечивает | Конвективный нагрев для более равномерного и быстрого распределения температуры. |

| Типичный диапазон давления | от 10 до 1000 мбар (миллибар). |

| Обычно используемые газы | Аргон, Азот. |

Готовы достичь точных результатов термической обработки?

Контроль парциального давления необходим для предотвращения деградации материалов и обеспечения равномерного нагрева в вашей лаборатории. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая вакуумные печи с передовыми системами парциального давления, для удовлетворения высоких требований современных лабораторий.

Наши эксперты помогут вам выбрать подходящее оборудование для повышения эффективности вашего процесса и улучшения результатов обработки материалов. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов