По своей сути, высокотемпературный отжиг — это контролируемый процесс термической обработки, используемый для фундаментального изменения внутренней микроструктуры материала. Этот тщательно управляемый термический цикл — нагрев до определенной высокой температуры, выдержка при ней и последующее охлаждение — направлен не на плавление материала, а на придание его атомам достаточной энергии для движения и перегруппировки. Основные цели заключаются в устранении кристаллических повреждений, активации примесей и снятии внутренних напряжений, тем самым улучшая такие критические свойства, как пластичность и электропроводность.

Высокотемпературный отжиг — это прецизионный инженерный инструмент, используемый для восстановления внутренней кристаллической структуры материала. Цель состоит в том, чтобы заменить беспорядочное состояние с высоким напряжением на упорядоченное, стабильное состояние, тем самым раскрывая желаемые физические и электрические свойства материала.

Основная цель: Восстановление кристаллического порядка

Высокотемпературный отжиг — это, по сути, процесс термодинамической оптимизации. Он позволяет материалу перейти из высокоэнергетического, беспорядочного состояния в более стабильное, низкоэнергетическое и более полезное состояние.

Какие «повреждения» мы исправляем?

Материалы редко бывают идеальными. Такие процессы, как холодной деформации металлов или ионная имплантация в полупроводниках, вносят значительный беспорядок в кристаллическую решетку.

Эти повреждения проявляются в виде дислокаций, то есть смещений в кристаллической структуре, или точечных дефектов, когда атомы отсутствуют или находятся не на своих местах. Эти дефекты действуют как препятствия, затрудняя поток электронов или делая материал хрупким.

Роль тепловой энергии

Тепло обеспечивает кинетическую энергию, необходимую атомам для преодоления локальных энергетических барьеров.

Повышая температуру, мы позволяем атомам интенсивнее вибрировать и диффундировать, или перемещаться, по решетке. Эта подвижность позволяет им вернуться на свои правильные, низкоэнергетические позиции, эффективно «залечивая» дефекты.

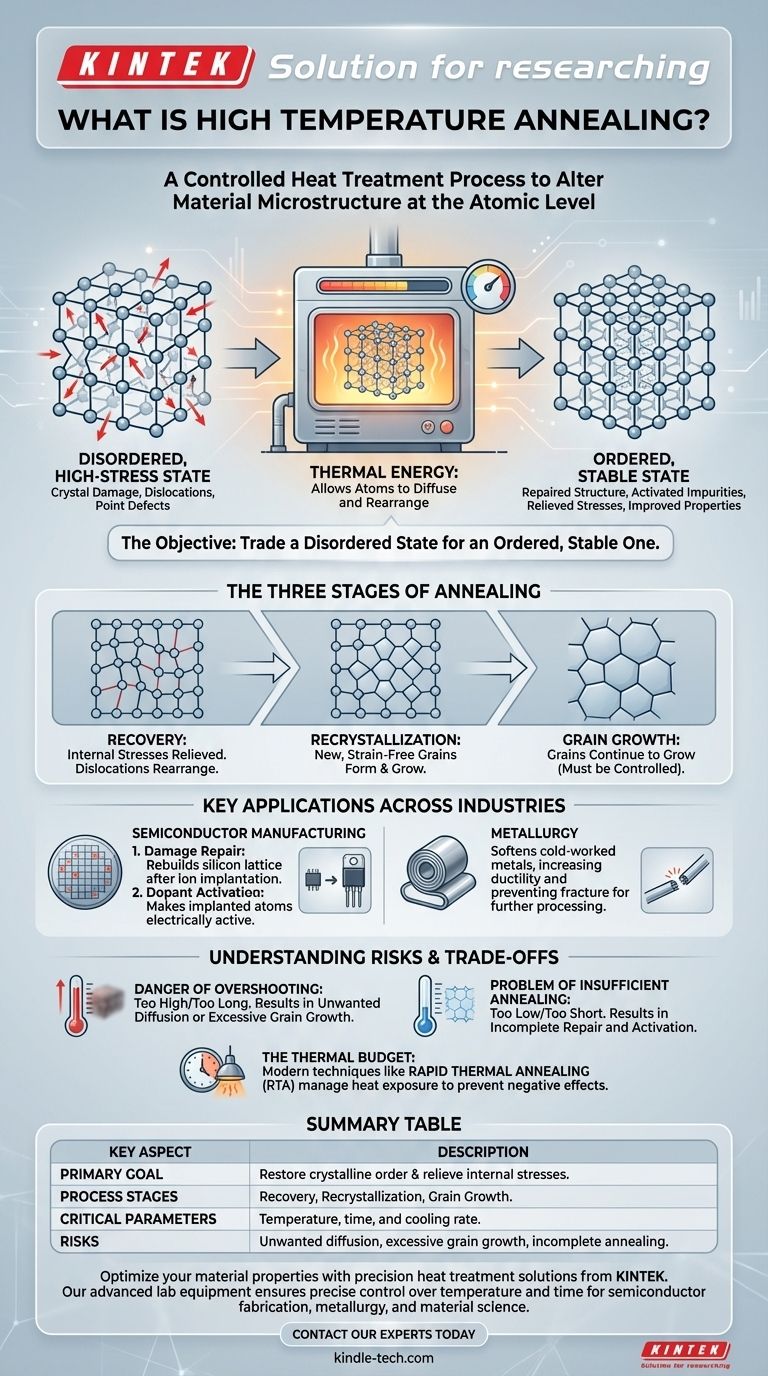

Три стадии отжига

Процесс можно условно разделить на три фазы:

- Восстановление (Recovery): Снимаются внутренние напряжения, поскольку дислокации внутри кристалла перестраиваются в конфигурации с более низкой энергией.

- Рекристаллизация: Начинают образовываться и расти новые, свободные от напряжений зерна, замещая деформированные зерна с высоким содержанием дефектов.

- Рост зерен: После завершения рекристаллизации новые зерна могут продолжать расти. Это необходимо тщательно контролировать, так как чрезмерно крупные зерна иногда могут быть вредны.

Ключевые области применения в отраслях

Хотя принципы универсальны, конкретное применение высокотемпературного отжига адаптируется к отрасли и материалу.

В производстве полупроводников

Это одно из наиболее критических применений. После того как ионы (легирующие примеси, такие как бор или фосфор) впрыскиваются в кремниевую пластину в процессе ионной имплантации, кристаллическая решетка сильно повреждается.

Высокотемпературный отжиг достигает двух основных целей:

- Ремонт повреждений: Он обеспечивает энергию для восстановления кремниевой кристаллической решетки.

- Активация легирующих примесей: Он позволяет имплантированным атомам примесей занять замещающие позиции в решетке, где они могут отдавать или принимать электроны и становиться электрически активными. Без этого шага примеси были бы бесполезны.

В металлургии

После механической деформации металла (процесс, известный как холодной деформации) он становится тверже, но также более хрупким из-за увеличения дислокаций.

Отжиг используется для обращения этого эффекта, делая металл более мягким и пластичным (способным быть вытянутым в проволоку или сформированным). Это позволяет проводить дальнейшую обработку без риска разрушения.

Понимание компромиссов и рисков

Высокотемпературный отжиг — это процесс, требующий точности. Отклонение от оптимальных параметров может создать новые проблемы вместо решения существующих.

Опасность перегрева

Использование слишком высокой температуры или слишком длительная выдержка могут быть крайне вредными.

В полупроводниках это приводит к нежелательной диффузии примесей, размывая четкие границы микроскопических транзисторов, которые вы пытаетесь создать. В металлах это может вызвать чрезмерный рост зерен, что может снизить прочность материала.

Проблема недостаточного отжига

И наоборот, если температура слишком низкая или время слишком короткое, процесс будет неполным.

Кристаллические повреждения останутся, а легирующие примеси в полупроводнике не будут полностью активированы. В результате устройства и материалы не будут соответствовать заявленным рабочим характеристикам.

Концепция теплового бюджета

В производстве полупроводников каждый высокотемпературный этап потребляет часть «теплового бюджета». Это общее количество тепла, которому может подвергаться устройство до того, как негативные эффекты, такие как диффузия, начнут нарушать его структуру.

Современные методы, такие как быстрый термический отжиг (RTA), были разработаны специально для управления этим. RTA использует мощные лампы для нагрева пластины до очень высоких температур за секунды, выполняя отжиг до того, как произойдет значительная диффузия.

Выбор правильного варианта для вашего процесса

Идеальная стратегия отжига диктуется исключительно вашим материалом и конечной целью.

- Если ваш основной фокус — активация легирующих примесей в современных полупроводниках: Вам нужен процесс малой продолжительности, такой как быстрый термический отжиг (RTA), чтобы максимизировать активацию при минимизации диффузии примесей.

- Если ваш основной фокус — смягчение большой металлической детали для формовки: Более медленный, традиционный печной отжиг — правильный подход для обеспечения равномерного нагрева и снятия напряжений по всему объему материала.

- Если ваш основной фокус — устранение широко распространенных кристаллических повреждений после ионной имплантации: Температура и продолжительность должны быть тщательно оптимизированы для обеспечения восстановления решетки без возникновения нежелательных побочных эффектов, таких как скопление примесей.

В конечном счете, овладение высокотемпературным отжигом означает рассматривать его не как простое нагревание, а как прецизионный инструмент для инженерии материалов на атомном уровне.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Восстановление кристаллического порядка и снятие внутренних напряжений. |

| Стадии процесса | Восстановление, рекристаллизация, рост зерен. |

| Общие применения | Активация легирующих примесей в полупроводниках, смягчение металлов, ремонт кристаллических повреждений. |

| Критические параметры | Температура, время и скорость охлаждения. |

| Риски | Нежелательная диффузия примесей, чрезмерный рост зерен, неполный отжиг. |

Оптимизируйте свойства ваших материалов с помощью прецизионных решений по термической обработке от KINTEK.

Высокотемпературный отжиг является критически важным шагом для достижения желаемых электрических и механических характеристик в полупроводниках и металлах. Независимо от того, нужно ли вам активировать легирующие примеси с помощью быстрого термического отжига (RTA) или смягчить металлические детали для формовки, передовое лабораторное оборудование KINTEK обеспечивает точный контроль температуры и времени.

Наш опыт в области лабораторного оборудования и расходных материалов поддерживает исследователей и производителей в:

- Производстве полупроводников: Достижение высокой активации примесей при минимальной диффузии.

- Металлургии: Повышение пластичности и снятие напряжений в холоднодеформированных металлах.

- Материаловедении: Ремонт кристаллических повреждений и оптимизация структуры зерен.

Позвольте KINTEK помочь вам освоить этот процесс инженерии на атомном уровне. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к отжигу и подобрать подходящее оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Почему для синтеза Li7P2S8I требуется высокотемпературная печь? Раскройте пиковую ионную проводимость

- Каковы эффекты спекания на порошковую прессовку, полученную прессованием? Достижение прочных, плотных деталей

- Какова типичная рабочая температура в печи? Руководство по диапазонам промышленной термообработки

- Почему для щелочных стеклоэлектролитов требуются высокоточные печи? Оптимизация стабильности закалки расплава

- Какова взаимосвязь между давлением и вакуумом? Понимание единой шкалы давления

- Сколько стоит цементация? Подробный анализ факторов ценообразования и как составить бюджет

- Зачем нужен вакуум для нанесения тонких пленок? Достижение высокочистых пленок без примесей

- Какова роль вакуумной печи на этапе обезвоживания электролиза расплавленной соли? Обеспечение стабильности процесса