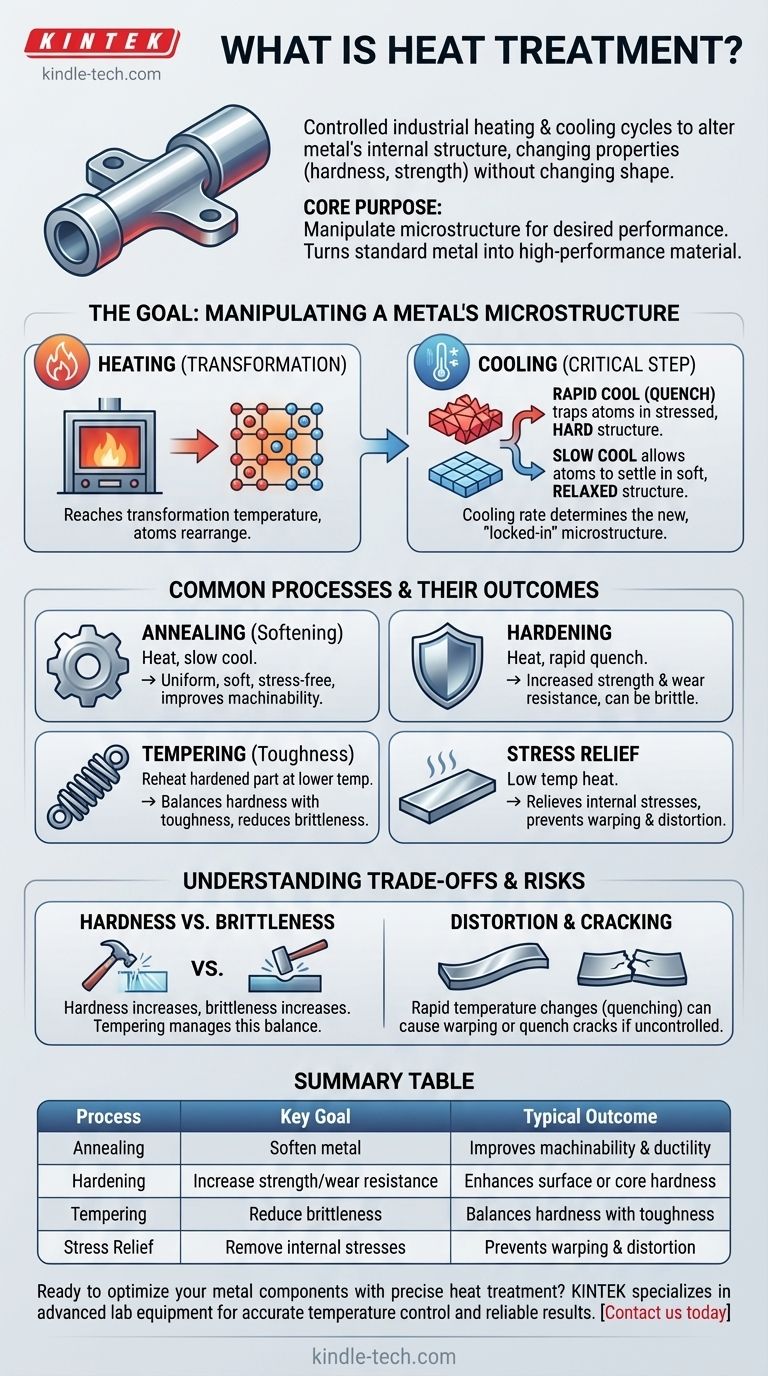

По сути, термообработка — это группа контролируемых промышленных процессов, которые используют тщательно управляемые циклы нагрева и охлаждения для изменения внутренней структуры металла. Это делается не для изменения формы детали, а для фундаментального изменения ее физических и механических свойств, таких как твердость, прочность или пластичность, для соответствия конкретным инженерным требованиям.

Основная цель термообработки — манипулировать внутренней кристаллической структурой металла — его микроструктурой — для достижения желаемых эксплуатационных характеристик, которые отсутствуют в его первоначальном состоянии. Это искусство превращения стандартного металла в высокопроизводительный материал.

Цель: Манипулирование микроструктурой металла

Чтобы понять термообработку, вы должны сначала понять, что металлы не являются однородными, сплошными массами на микроскопическом уровне. Они состоят из крошечных, отдельных кристаллов или зерен. Размер, форма и расположение этих зерен — микроструктура металла — определяют его свойства.

Роль нагрева

Когда металл нагревается до определенной температуры, его атомы получают достаточно энергии для движения и перестройки. Это позволяет внутренней кристаллической структуре растворяться и переформировываться в другое, более однородное состояние.

Критическим фактором является достижение температуры превращения, при которой микроструктура фундаментально изменяется. Выдержка металла при этой температуре гарантирует, что вся деталь подвергнется этому внутреннему превращению.

Критическая роль охлаждения

Скорость, с которой металл охлаждается от температуры превращения, является наиболее критическим шагом. Скорость охлаждения определяет, какая новая микроструктура "закрепляется" по мере возвращения металла к комнатной температуре.

Быстрое охлаждение, или закалка (часто в воде, масле или воздухе), фиксирует атомы в сильно напряженной, твердой структуре. Медленное охлаждение позволяет атомам осесть в более мягкую, расслабленную структуру.

Распространенные процессы термообработки и их результаты

Различные комбинации температур нагрева, времени выдержки и скоростей охлаждения приводят к различным процессам, предназначенным для достижения конкретных результатов.

Смягчение (отжиг)

Отжиг включает нагрев металла с последующим очень медленным охлаждением. Этот процесс создает однородную, мягкую и свободную от напряжений микроструктуру.

Он в основном используется для облегчения механической обработки, формовки или гибки металла без растрескивания.

Упрочнение

Процессы упрочнения направлены на повышение прочности металла и его сопротивления износу и истиранию. Это обычно достигается путем нагрева металла до температуры превращения с последующим очень быстрым охлаждением (закалкой).

Распространенные методы включают объемную закалку, которая упрочняет всю деталь, и поверхностную закалку (например, цементацию или азотирование), которая создает чрезвычайно твердый поверхностный слой, оставляя сердцевину более вязкой и пластичной.

Снятие напряжений

Производственные процессы, такие как сварка, механическая обработка или холодная формовка, могут вызывать внутренние напряжения в детали. Эти напряжения могут привести к деформации или искажению детали со временем или во время последующих операций.

Термообработка для снятия напряжений использует относительно низкую температуру, чтобы позволить этим внутренним напряжениям расслабиться без значительного изменения твердости металла.

Повышение вязкости и упругости (отпуск)

Деталь, которая была закалена, часто бывает чрезвычайно хрупкой и может разрушиться при ударе. Отпуск — это вторичный процесс, выполняемый после закалки.

Деталь повторно нагревается до более низкой температуры, что снимает часть внутренних напряжений от закалки и повышает ее вязкость. Это создает баланс, жертвуя небольшой частью твердости ради значительного увеличения пластичности и ударной вязкости.

Понимание компромиссов

Термообработка — мощный инструмент, но она включает в себя критические компромиссы, которые должен учитывать каждый инженер. Это не процесс без риска.

Дилемма твердости против хрупкости

Самый фундаментальный компромисс заключается в том, что по мере увеличения твердости, как правило, увеличивается и хрупкость. Чрезвычайно твердый металл может сопротивляться царапинам и износу, но может быть склонен к разрушению, как стекло, при падении или внезапном ударе.

Такие процессы, как отпуск, специально разработаны для управления этим компромиссом, находя оптимальный баланс для применения детали.

Риск деформации и растрескивания

Быстрые изменения температуры, связанные с термообработкой, особенно закалкой, вызывают расширение и сжатие материала. Если это не контролируется должным образом, это может привести к деформации детали, короблению или даже образованию закалочных трещин, делая деталь непригодной.

Геометрия детали, выбор материала и точный контроль процесса имеют решающее значение для снижения этого риска.

Правильный выбор для вашей цели

Выбор правильного процесса термообработки полностью зависит от желаемого конечного использования металлического компонента.

- Если ваша основная цель — легкая механическая обработка или формовка: Правильный процесс — отжиг для достижения максимально мягкого состояния.

- Если ваша основная цель — максимальная износостойкость и прочность: Вам нужен процесс упрочнения, за которым следует отпуск для снижения хрупкости.

- Если ваша основная цель — стабильность размеров после механической обработки: Необходим цикл снятия напряжений для предотвращения будущей деформации.

- Если ваша основная цель — долговечность и ударопрочность (например, пружина или инструмент): Требуется тщательно контролируемая комбинация закалки и отпуска для баланса твердости и вязкости.

В конечном итоге, термообработка превращает металл из простого сырья в точно спроектированный компонент с индивидуальными свойствами.

Сводная таблица:

| Процесс | Ключевая цель | Типичный результат |

|---|---|---|

| Отжиг | Смягчение металла | Улучшает обрабатываемость и пластичность |

| Упрочнение | Повышение прочности/износостойкости | Повышает твердость поверхности или сердцевины |

| Отпуск | Снижение хрупкости | Балансирует твердость с вязкостью |

| Снятие напряжений | Удаление внутренних напряжений | Предотвращает коробление и деформацию |

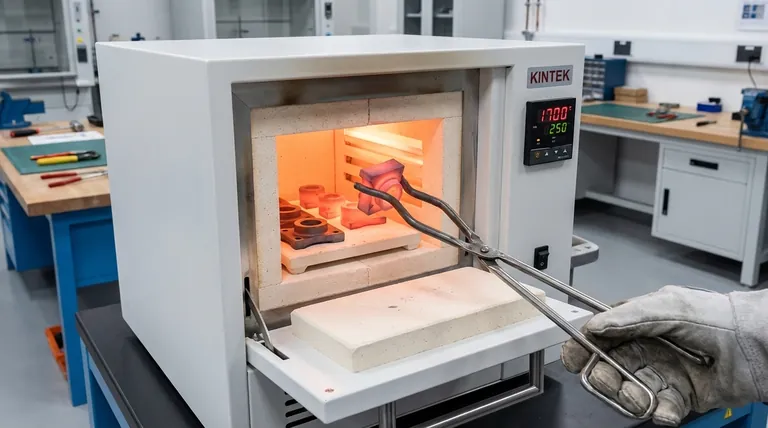

Готовы оптимизировать ваши металлические компоненты с помощью точной термообработки? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных для металлургических процессов. Независимо от того, занимаетесь ли вы закалкой, отжигом или отпуском, наши решения обеспечивают точный контроль температуры и надежные результаты. Позвольте нашим экспертам помочь вам достичь идеального баланса прочности, долговечности и производительности для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какой тип изоляции используется в муфельной печи? Основные материалы для высокотемпературной эксплуатации

- Для каких целей используется печь для термообработки с программируемой температурой при испытании композитов MPCF/Al? Космические испытания

- Как чистить муфельную печь? Пошаговое руководство для обеспечения безопасности и долговечности

- Что такое обезвязка (debinding)? Освойте критически важный этап для получения высокопроизводительных деталей

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для тепловой обработки в вашей лаборатории