В передовом производстве обезвреживание и спекание являются двумя критически важными последовательными этапами, которые преобразуют хрупкий компонент на основе порошка в твердую, плотную металлическую деталь. Обезвреживание — это процесс тщательного удаления временного связующего вещества из формованной детали, а спекание — это последующий процесс нагрева оставшегося чистого порошка, чтобы частицы сплавились вместе в прочный конечный объект.

Основная проблема при производстве на основе порошков — превращение рыхлого порошка в твердый объект. Обезвреживание и спекание решают эту проблему, сначала используя временный «клей» (связующее вещество) для создания формы, затем удаляя этот клей (обезвреживание) и, наконец, нагревая материал для постоянной сварки частиц порошка вместе (спекание).

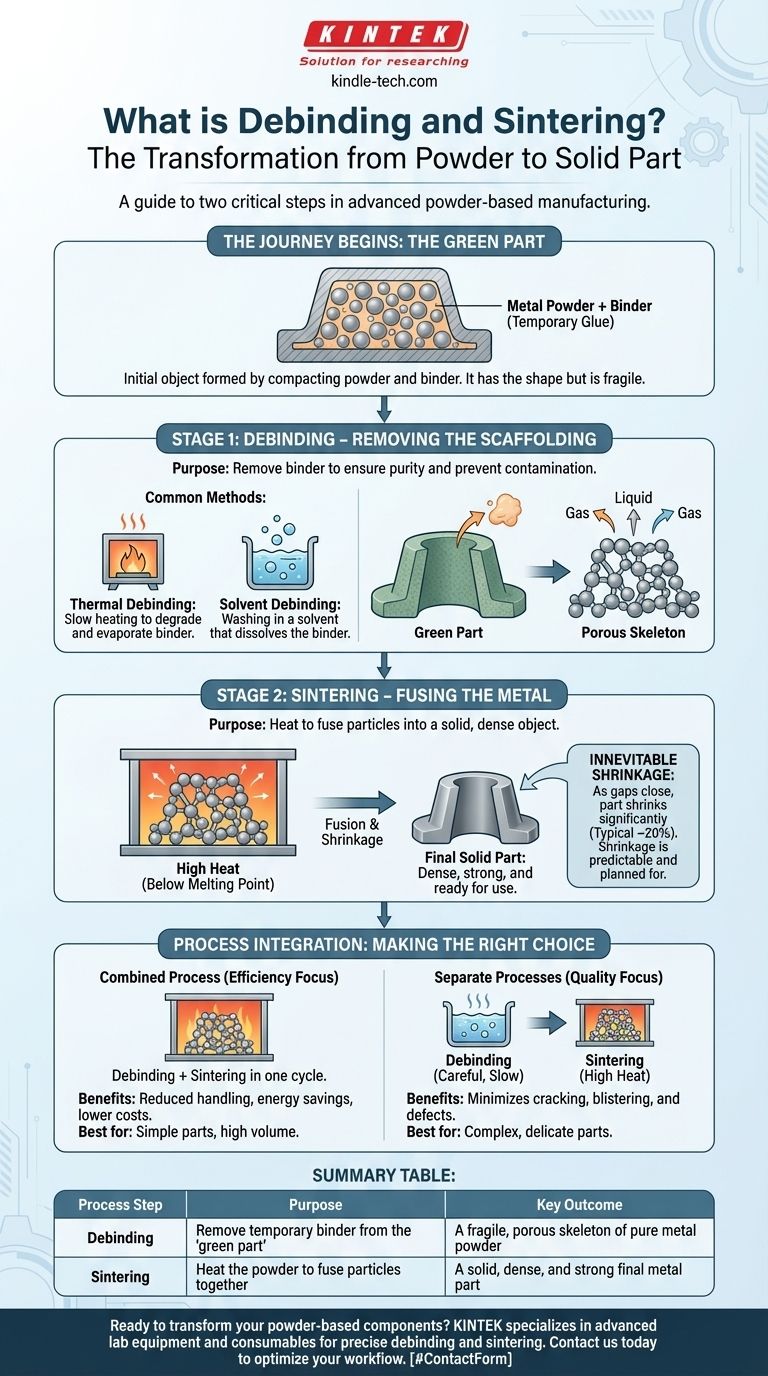

Путь от порошка к твердой детали

Чтобы понять обезвреживание и спекание, вы должны сначала понять состояние компонента до начала этих процессов. Этот первоначальный компонент известен как «зеленая деталь».

Что такое «зеленая деталь»?

Зеленая деталь — это первоначальный объект, сформированный путем уплотнения металлического порошка, смешанного со связующим веществом. Она имеет желаемую форму, но механически слаба и пориста.

Связующее вещество действует как временный каркас, удерживая частицы металлического порошка на месте, чтобы с деталью можно было обращаться без разрушения.

Почему связующее вещество необходимо (и временно)

Это связующее вещество необходимо для формирования сложной геометрии детали на этапе формования или уплотнения.

Однако это же связующее вещество становится нежелательной примесью, которая будет мешать созданию прочной, чистой металлической структуры. Его необходимо удалить перед окончательным этапом сплавления.

Этап 1: Обезвреживание – Удаление каркаса

Обезвреживание — это методичный процесс удаления связующего вещества из зеленой детали. Цель состоит в том, чтобы удалить как можно больше этого временного материала, не повредив хрупкий компонент.

Назначение обезвреживания

Полное удаление связующего вещества критически важно по двум причинам. Во-первых, это гарантирует, что конечная спеченная деталь будет чистой и структурно прочной. Во-вторых, это предотвращает неконтролируемое испарение связующего вещества в печи, что может загрязнить оборудование и испортить другие детали.

Общие методы обезвреживания

Метод удаления полностью зависит от типа используемого связующего вещества. Наиболее распространенные подходы включают:

- Термическое обезвреживание: Деталь медленно нагревают для разложения и испарения связующего вещества.

- Химическое обезвреживание (растворителем): Деталь промывают в химическом растворителе, который растворяет связующее вещество.

Этап 2: Спекание – Сплавление металла

После обезвреживания деталь представляет собой пористый каркас из слабо связанных металлических частиц. Спекание — это процесс, который превращает этот хрупкий каркас в плотный, твердый объект.

Как спекание создает твердое тело

Деталь нагревают в печи с контролируемой атмосферой до температуры ниже точки плавления металла. Этот сильный нагрев активирует атомы, заставляя их диффундировать через границы частиц, фактически сваривая их вместе.

Неизбежная усадка

Поскольку связующее вещество удаляется, а зазоры между металлическими частицами закрываются во время спекания, деталь значительно уменьшается в размерах.

Эта усадка предсказуема, и ее учитывают при первоначальном проектировании формы. Типична усадка около 20%, хотя точное значение зависит от материала и конкретных параметров процесса.

Понимание компромиссов: Интеграция процессов

Ключевое решение в производстве — выполнять обезвреживание и спекание раздельными этапами или в рамках одного непрерывного цикла печи.

Аргументы в пользу комбинированного процесса

Объединение обоих этапов в один цикл печи — распространенная стратегия повышения эффективности. Этот подход уменьшает количество манипуляций с деталями, экономит энергию и снижает затраты на оборудование.

Он особенно эффективен для крупносерийного производства, где геометрия детали относительно проста и не представляет особых проблем с обезвреживанием.

Когда следует разделять процессы

Для очень сложных или хрупких деталей отдельный, выделенный процесс обезвреживания часто бывает безопаснее. Он позволяет проводить более медленное и точное удаление связующего вещества, что минимизирует риск растрескивания, образования пузырей или деформации детали до того, как она наберет прочность на этапе спекания.

Принятие правильного решения для вашей цели

Ваша производственная стратегия зависит от баланса между скоростью, стоимостью и качеством конечной детали.

- Если ваш основной акцент — экономическая эффективность для простых деталей: Комбинированный процесс обезвреживания и спекания является наиболее прямым путем к снижению эксплуатационных расходов.

- Если ваш основной акцент — качество деталей при сложной геометрии: Отдельный, тщательно контролируемый этап обезвреживания имеет решающее значение для предотвращения дефектов перед спеканием.

- Если ваш основной акцент — целостность конечного материала: Ваш процесс должен обеспечивать почти полное удаление связующего вещества, чтобы избежать внутренних пор и поверхностных дефектов, которые ставят под угрозу прочность детали.

В конечном счете, освоение этой двухэтапной трансформации из смеси порошка и связующего вещества в твердый объект имеет фундаментальное значение для получения высококачественных металлических компонентов заданного размера (net-shape).

Сводная таблица:

| Этап процесса | Назначение | Ключевой результат |

|---|---|---|

| Обезвреживание | Удаление временного связующего вещества из «зеленой детали» | Хрупкий, пористый каркас из чистого металлического порошка |

| Спекание | Нагрев порошка для сплавления частиц вместе | Твердая, плотная и прочная конечная металлическая деталь |

Готовы превратить ваши компоненты на основе порошка в высокоэффективные металлические детали? Точный контроль обезвреживания и спекания имеет решающее значение для вашего успеха. В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, необходимых для освоения этих процессов, обеспечивая превосходную целостность материала и качество деталей в вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш производственный рабочий процесс.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Где используются вакуумные печи? Жизненно важны для аэрокосмической, медицинской и высокотехнологичной промышленности

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Какова функция вакуумной печи? Достижение высокочистой термической обработки без загрязнений