Короче говоря, химическое осаждение из паровой фазы (CVD) используется для нанесения высокопрочных функциональных покрытий на материалы для ответственных промышленных применений. Его основное применение — создание чрезвычайно твердых и износостойких поверхностей для режущих инструментов и производство критически важных тонких пленок для полупроводниковой и электронной промышленности.

Основной принцип CVD заключается в использовании химической реакции, инициируемой высокой температурой, для роста нового слоя материала непосредственно на поверхности компонента. Этот процесс создает исключительно прочную связь и равномерное покрытие, что делает его идеальным для применений, требующих экстремальной твердости и термической стабильности, однако его высокая температура ограничивает типы материалов, на которых его можно использовать.

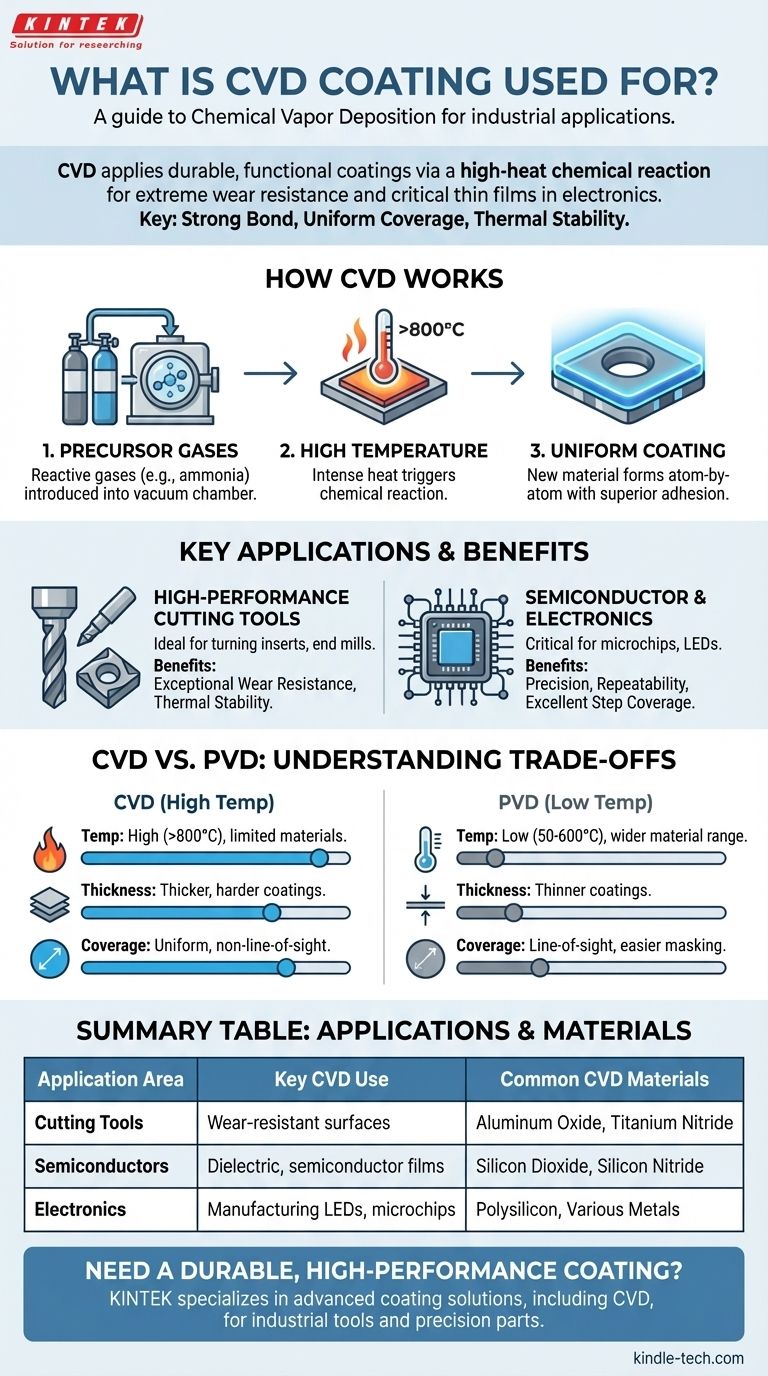

Как работает химическое осаждение из паровой фазы (CVD)

CVD принципиально отличается от окрашивания или гальванического нанесения. Он не просто добавляет слой сверху; он синтезирует новый материал непосредственно на подложке посредством химического процесса.

Роль прекурсорных газов

Процесс начинается с введения специфических реактивных газов, известных как прекурсоры, в вакуумную камеру, содержащую покрываемую деталь. Например, для осаждения нитрида кремния требуются такие газы, как аммиак и дихлорсилан.

Важность высокой температуры

Эти детали нагреваются до очень высоких температур, часто свыше 800°C (1472°F). Этот интенсивный нагрев обеспечивает энергию, необходимую для инициирования химической реакции между прекурсорными газами.

Превосходная адгезия и равномерное покрытие

Реакция приводит к образованию нового твердого материала, который осаждается атом за атомом на горячей поверхности, создавая тонкую пленку. Поскольку эта пленка химически связана с подложкой, ее адгезия исключительно прочна.

Критически важно, что поскольку прекурсорные газы окружают весь компонент, покрытие равномерно формируется на всех открытых поверхностях, включая сложные формы и внутренние каналы. Это ключевое преимущество по сравнению с процессами, требующими «прямой видимости».

Ключевые области применения, обусловленные свойствами CVD

Уникальные характеристики CVD — твердость, термостойкость и равномерное покрытие — делают его лучшим выбором для определенного набора высокопроизводительных применений.

Высокопроизводительные режущие инструменты

CVD идеально подходит для нанесения покрытий на инструменты, которые подвергаются постоянным высоким нагрузкам при резке, такие как токарные пластины и некоторые концевые фрезы или сверла.

Толстые (10–20 мкм) и чрезвычайно твердые покрытия, часто изготовленные из таких материалов, как оксид алюминия (Al2O3), обеспечивают исключительную износостойкость и термическую стабильность. Это позволяет инструментам дольше сохранять острую кромку при обработке твердых материалов на высоких скоростях.

Производство полупроводников и электроники

CVD является краеугольной технологией в производстве микросхем, светодиодов, солнечных батарей и других электронных устройств. Его точность необходима для послойного построения микроскопических структур.

Процесс используется для осаждения различных критически важных пленок, включая:

- Диэлектрические пленки (например, SiO₂, Si₃N₄) для изоляции проводящих слоев.

- Полупроводниковые пленки, которые формируют основу транзисторов.

- Проводящие металлические пленки, которые создают схемы внутри чипа.

Превосходная воспроизводимость и покрытие стенок (step coverage) CVD (его способность покрывать вертикальные стенки крошечных канавок) жизненно важны для надежности и производительности современной электроники.

Понимание компромиссов: CVD против PVD

Хотя оба метода являются методами вакуумного осаждения, CVD и физическое осаждение из паровой фазы (PVD) имеют различные преимущества и ограничения. Выбор между ними полностью зависит от требований применения.

Температура: определяющее ограничение CVD

Высокие температуры, необходимые для процесса CVD, являются его величайшей силой и самым большим недостатком. Этот нагрев ограничивает его применение материалами, способными его выдержать, такими как твердые сплавы, керамика и некоторые высокотемпературные стали.

PVD, напротив, работает при гораздо более низких температурах (50–600°C), что делает его подходящим для более широкого спектра материалов, включая термообработанные стали, пластмассы и различные сплавы, используемые в медицинских устройствах и потребительских товарах.

Толщина и твердость покрытия

CVD обычно создает более толстые, более твердые и более устойчивые к истиранию покрытия, чем PVD. Это делает его превосходным для борьбы с интенсивным износом, наблюдаемым при непрерывных операциях механической обработки.

Покрытия PVD тоньше, что может быть преимуществом для сохранения остроты высокоточного режущего края, что делает их идеальными для задач, связанных с прерывистым резанием, таких как фрезерование.

Покрытие: равномерное против прямой видимости

CVD — это процесс, не требующий прямой видимости. Реактивный газ обтекает всю деталь, обеспечивая равномерное покрытие даже на внутренних поверхностях и сложных геометрических формах.

PVD — это процесс прямой видимости, при котором материал покрытия движется по прямой линии от источника к подложке. Это облегчает маскировку определенных областей, которые не нужно покрывать, но создает трудности при покрытии сложных или внутренних форм.

Сделайте правильный выбор для вашего применения

Выбор правильной технологии нанесения покрытий требует четкого понимания вашей основной цели.

- Если ваша основная цель — экстремальная износостойкость и термостойкость: CVD часто является лучшим выбором благодаря своим толстым, химически связанным и термически стабильным покрытиям, идеальным для тяжелых промышленных инструментов.

- Если ваша основная цель — нанесение покрытий на термочувствительные материалы: PVD является единственным жизнеспособным вариантом, поскольку его низкотемпературный процесс не повредит и не деформирует основной материал.

- Если ваша основная цель — равномерное покрытие сложных внутренних геометрий: Не требующий прямой видимости характер CVD дает ему явное преимущество для обеспечения полного и равномерного покрытия.

- Если ваша основная цель — эстетическая отделка или биосовместимость: PVD является доминирующей технологией для таких применений, как приспособления, ювелирные изделия и медицинские имплантаты, благодаря своей универсальности и более низкой температуре процесса.

Понимая эти основные принципы, вы сможете уверенно выбрать технологию нанесения покрытий, которая идеально соответствует вашим целям в отношении материала, геометрии и производительности.

Сводная таблица:

| Область применения | Ключевое применение CVD-покрытия | Распространенные материалы CVD |

|---|---|---|

| Режущие инструменты | Износостойкие поверхности для пластин, концевых фрез | Оксид алюминия (Al₂O₃), Нитрид титана (TiN) |

| Полупроводники | Диэлектрические, полупроводниковые и проводящие пленки | Диоксид кремния (SiO₂), Нитрид кремния (Si₃N₄) |

| Электроника | Производство светодиодов, солнечных батарей и микросхем | Поликремний, Различные металлы |

Нужно долговечное, высокопроизводительное покрытие для ваших компонентов? KINTEK специализируется на передовых решениях по нанесению покрытий, включая CVD, для промышленных инструментов и прецизионных деталей. Наш опыт гарантирует, что ваша продукция достигнет превосходной износостойкости, термической стабильности и равномерного покрытия — даже на сложных геометрических формах. Свяжитесь с нашими экспертами по покрытиям сегодня, чтобы обсудить, как мы можем повысить производительность и долговечность вашей продукции.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах