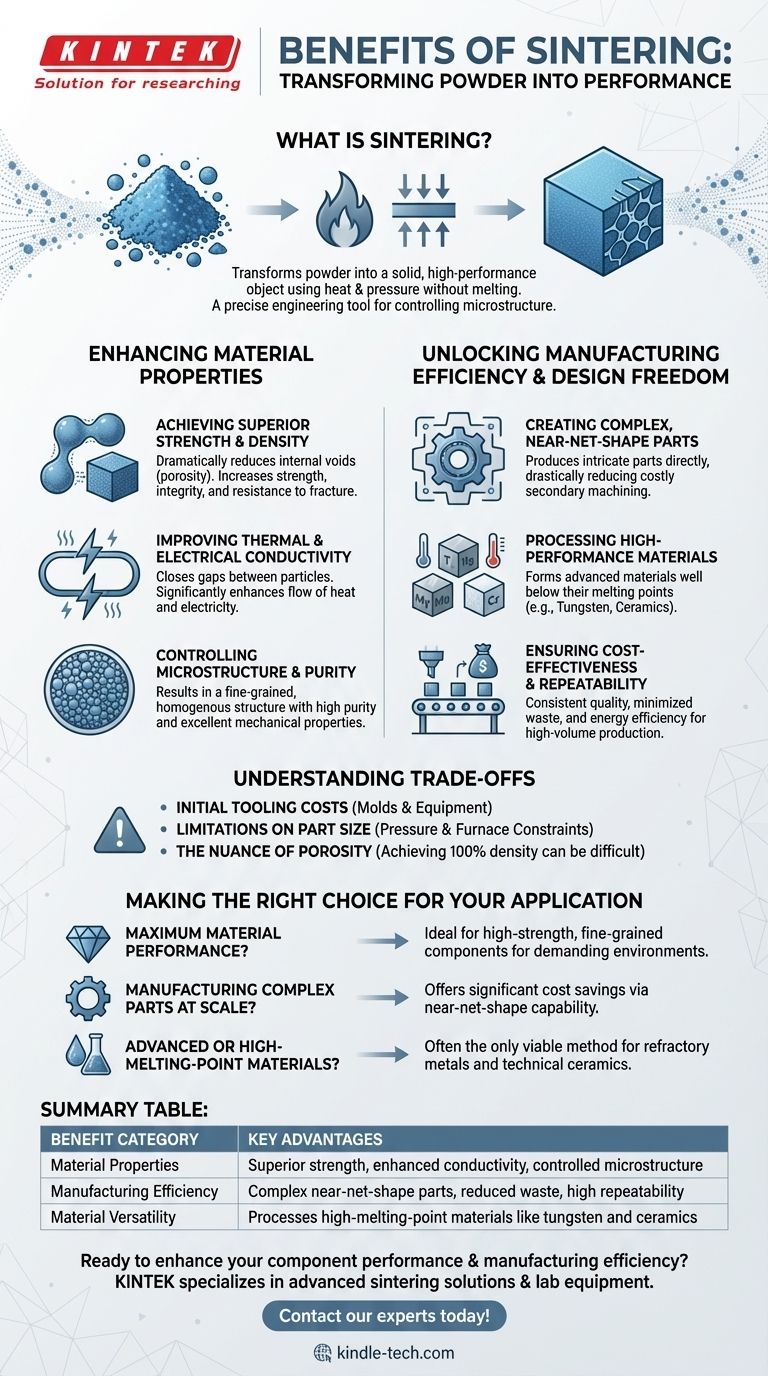

Основное преимущество спекания заключается в том, что оно превращает совокупность порошковых частиц в твердый, высокопроизводительный объект без их плавления. Этот процесс использует тепло и давление для связывания частиц, значительно улучшая свойства материала, такие как прочность и проводимость, а также позволяя создавать сложные детали из материалов, с которыми иначе трудно работать.

Спекание — это не просто способ затвердевания порошка; это точный инженерный инструмент. Его главное преимущество заключается в способности контролировать конечную микроструктуру материала, достигая сочетания свойств, сложности и экономической эффективности, которое традиционные процессы плавки и литья часто не могут обеспечить.

Основное преимущество: улучшение свойств материала

Спекание фундаментально изменяет внутреннюю структуру материала, что приводит к значительному повышению производительности. Процесс работает за счет уменьшения пустого пространства, или пористости, между частицами порошка и создания прочных атомных связей.

Достижение превосходной прочности и плотности

Путем сплавления частиц спекание значительно уменьшает внутренние пустоты. Это уплотнение напрямую отвечает за увеличение общей прочности, целостности и сопротивления разрушению материала.

Улучшение тепло- и электропроводности

Зазоры и поры между частицами действуют как изоляторы, препятствуя прохождению тепла и электричества. Спекание закрывает эти зазоры, создавая более непрерывный путь, что значительно улучшает как тепловую, так и электрическую проводимость.

Контроль микроструктуры и чистоты

Спекание начинается с высокооднородных порошков, что позволяет точно контролировать конечный размер зерна. Это приводит к мелкозернистой, гомогенной структуре с высокой чистотой и превосходными механическими свойствами, поскольку в процессе не вводятся связующие вещества или включения.

Раскрытие эффективности производства и свободы дизайна

Помимо улучшения материалов, спекание обеспечивает мощные преимущества в самом производственном процессе, предлагая уникальные возможности и экономические выгоды.

Создание сложных деталей, близких к окончательной форме

Спекание превосходно подходит для производства сложных и замысловатых деталей непосредственно из формы с высокой точностью размеров. Эта возможность "близкой к окончательной форме" значительно сокращает или устраняет необходимость в расточительной и дорогостоящей вторичной механической обработке.

Обработка высокопроизводительных материалов

Многие передовые материалы, такие как вольфрам, молибден и некоторые виды керамики, имеют настолько высокие температуры плавления, что их плавка непрактична или невозможна. Спекание позволяет формировать из этих материалов твердые детали при температурах значительно ниже их точки плавления.

Обеспечение экономической эффективности и повторяемости

Процесс обладает высокой повторяемостью, обеспечивая стабильное качество от детали к детали. Минимизируя отходы материала и часто требуя меньше энергии, чем плавка, спекание может быть высокоэкономичным и экологически чистым вариантом для мелкосерийного и крупносерийного производства.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является идеальным решением для каждого применения. Понимание его ограничений имеет решающее значение для принятия обоснованного решения.

Первоначальные затраты на оснастку и материалы

Производство тонких, однородных металлических или керамических порошков может быть дорогостоящим. Кроме того, штампы и прессы, используемые для формирования исходных "сырых" деталей, могут представлять собой значительные первоначальные инвестиции, особенно для сложных конструкций.

Ограничения по размеру детали

Давление, необходимое для первоначального уплотнения, и размер спекательных печей могут накладывать практические ограничения на максимальные размеры детали. Производство очень крупных компонентов методом спекания может быть сложным и дорогостоящим.

Нюансы пористости

Хотя спекание отлично справляется с уменьшением пористости, достижение 100% теоретической плотности материала может быть затруднено без использования передовых методов, таких как горячее прессование. В некоторых случаях может оставаться остаточная пористость, что может быть нежелательно для некоторых высоконагруженных применений.

Правильный выбор для вашего применения

Выбор правильного производственного процесса полностью зависит от основных целей вашего проекта.

- Если ваша основная цель — максимальная производительность материала: Спекание обеспечивает беспрецедентный контроль над микроструктурой, что делает его идеальным для создания высокопрочных, мелкозернистых компонентов для требовательных условий.

- Если ваша основная цель — производство сложных деталей в масштабе: Возможность спекания создавать детали, близкие к окончательной форме, обеспечивает значительную экономию средств за счет минимизации отходов материала и этапов постобработки.

- Если ваша основная цель — работа с передовыми или высокоплавкими материалами: Спекание часто является единственным жизнеспособным методом создания твердых деталей из таких материалов, как тугоплавкие металлы и техническая керамика.

В конечном итоге, выбор спекания — это решение о приоритете точного материаловедения и эффективности производства для требовательных применений.

Сводная таблица:

| Категория преимуществ | Ключевые преимущества |

|---|---|

| Свойства материала | Превосходная прочность, улучшенная тепло- и электропроводность, контролируемая микроструктура |

| Эффективность производства | Сложные детали, близкие к окончательной форме, сокращение отходов, высокая повторяемость |

| Универсальность материала | Обрабатывает высокоплавкие материалы, такие как вольфрам и керамика |

Готовы повысить производительность ваших компонентов и эффективность производства? KINTEK специализируется на предоставлении передовых решений для спекания и лабораторного оборудования для создания высокопрочных, сложных деталей из металлических и керамических порошков. Наш опыт помогает вам достичь точного контроля над материалами и экономичного производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как спекание может принести пользу вашему конкретному применению!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каковы методы погружного нанесения покрытий? Освойте 5-этапный процесс для получения однородных пленок

- Почему самовосстанавливающиеся полимеры требуют нагрева? Откройте для себя многократное восстановление с помощью термической активации

- Что такое альтернативный источник энергии биомасса? Раскрытие возобновляемой энергии из органических материалов

- Что такое частота импульсного ВЧ-распыления? Контроль стабильности осаждения для изолирующих пленок

- Что такое спеченное стекло? Руководство по его пористой структуре и применению

- В чем разница между традиционным спеканием и селективным лазерным спеканием? Выберите правильный путь производства

- Каковы меры предосторожности при работе с титаном? От биосовместимого металла до пожароопасности

- Каков выход пиролизного газа? Руководство по контролю вашего результата (20-35%)