По сути, вакуумная печь для термообработки — это высококонтролируемая система термической обработки, работающая в условиях низкого давления. Она состоит из герметичной камеры, соединенной с мощными вакуумными насосами, которые удаляют воздух — в частности, кислород и азот — перед нагревом материала. Этот процесс предотвращает поверхностные реакции, такие как окисление и обезуглероживание, гарантируя, что обработанный компонент выйдет с чистой, яркой поверхностью и превосходными металлургическими свойствами.

Истинная ценность вакуумной печи заключается не только в ее способности нагревать материалы, но и в ее возможности создавать исключительно чистую и стабильную среду. Этот контроль исключает атмосферное загрязнение, что приводит к предсказуемым, высококачественным результатам, которые часто невозможно достичь с помощью обычных методов.

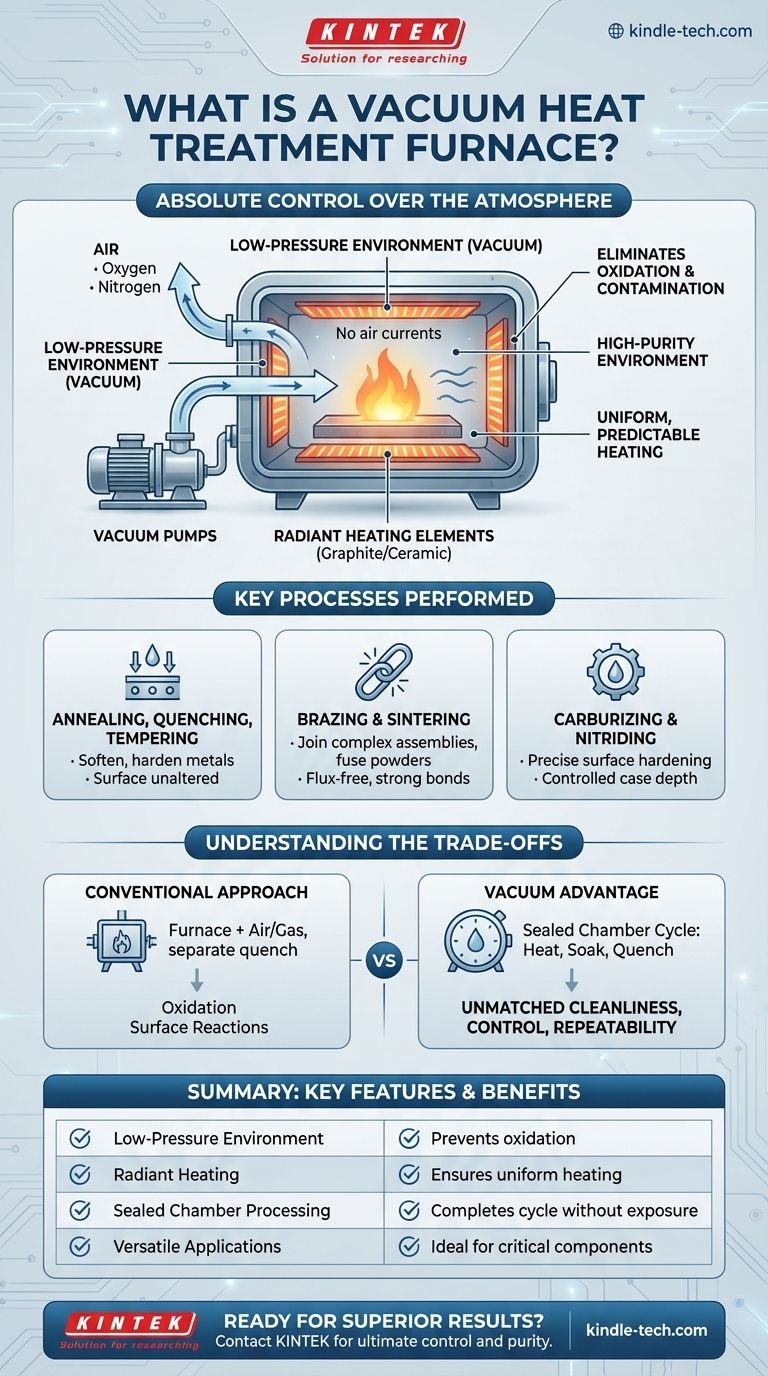

Основной принцип: абсолютный контроль над атмосферой

Определяющей особенностью вакуумной печи является ее способность управлять средой, в которой происходит термообработка. Это обеспечивает уровень точности, который принципиально меняет результат процесса.

Устранение окисления и загрязнения

Удаляя кислород и другие реактивные газы, вакуумная печь создает химически инертную среду. Это предотвращает образование оксидного слоя (окалины) на поверхности материала во время нагрева.

В результате получается компонент с яркой, чистой поверхностью, которая часто не требует последующей очистки или отделки. Это критически важно для дорогостоящих деталей в таких отраслях, как аэрокосмическая промышленность, медицина и производство высокопроизводительного инструмента.

Создание среды высокой чистоты

Процесс начинается с помещения заготовки в герметичную камеру. Система вакуумных насосов затем откачивает атмосферу до определенного низкого давления, измеряемого в таких единицах, как Торр или миллибар.

Эта среда считается «вакуумом», что означает, что давление значительно ниже нормального атмосферного давления.

Обеспечение точного нагрева

После создания вакуума тепло подается с помощью внутренних нагревательных элементов, часто изготовленных из графита или специализированных керамических композитов.

Поскольку воздуха почти нет, теплопередача происходит в основном за счет излучения, а не конвекции. Это устраняет разрушительные воздушные потоки и позволяет осуществлять чрезвычайно равномерный нагрев по всей заготовке, обеспечивая стабильные и предсказуемые результаты.

Основные процессы, выполняемые в вакуумной печи

Вакуумная печь не ограничивается одной функцией; ее контролируемая среда делает ее одним из самых универсальных инструментов в современной металлургии.

Отжиг, закалка и отпуск

Эти фундаментальные процессы используются для смягчения металлов, увеличения их твердости или улучшения их ударной вязкости. Выполнение их в вакууме гарантирует, что химия поверхности материала останется неизменной, сохраняя его целостность.

Пайка и спекание

Вакуумная пайка — это превосходный метод соединения сложных узлов, поскольку чистая среда обеспечивает идеальное растекание припоя без использования агрессивных флюсов.

Спекание — процесс сплавления порошковых материалов с помощью тепла — также значительно выигрывает от вакуумной среды, которая предотвращает загрязнение и производит более прочные, чистые конечные детали.

Цементация и азотирование

Хотя это кажется нелогичным, процессы, добавляющие элементы к поверхности (например, углерод или азот), также могут выполняться с исключительной точностью в вакууме.

Это известно как низкотемпературная цементация или азотирование. Вакуум сначала удаляет все загрязняющие вещества, а затем вводится точное количество технологического газа, что позволяет исключительно точно контролировать глубину упрочненного слоя и твердость поверхности.

Понимание компромиссов: вакуумные печи против обычных

Хотя вакуумная технология предлагает значительные преимущества, важно понимать, как она соотносится с традиционными атмосферными печами.

Традиционный подход

Обычная термообработка обычно включает нагрев детали в печи, открытой для воздуха или заполненной защитным газом.

Затем деталь закаливается (быстро охлаждается) путем перемещения ее в отдельный резервуар с маслом, водой или солью. Это воздействие воздуха и закалочных жидкостей неизбежно приводит к окислению и поверхностным реакциям.

Преимущество вакуума

Вакуумная печь завершает весь цикл — нагрев, выдержку и закалку (часто с использованием инертного газа высокого давления) — в одной и той же герметичной камере.

Этот интегрированный процесс обеспечивает непревзойденную чистоту, контроль и повторяемость. На любой стадии отсутствует риск атмосферного воздействия, что гарантирует более высокое качество конечного продукта.

Ключевые соображения

Основное преимущество вакуумной печи — превосходное качество продукции. Однако оборудование, как правило, более сложное и имеет более высокую начальную стоимость по сравнению с базовыми атмосферными печами. Решение полностью зависит от требуемого качества и производительности конечного компонента.

Правильный выбор для вашей цели

Выбор правильного метода термообработки требует соответствия технологии желаемому результату для материала.

- Если ваша основная цель — безупречная поверхность и максимальная целостность материала: Вакуумная печь необходима для предотвращения окисления и обезуглероживания, особенно для критически важных компонентов в аэрокосмической, медицинской промышленности или производстве штампов и пресс-форм.

- Если ваша основная цель — соединение сложных узлов с чистыми, прочными связями: Вакуумная пайка обеспечивает процесс без флюса с превосходным растеканием припоя и качеством соединения.

- Если ваша основная цель — общее упрочнение, при котором допустима последующая очистка: Обычная атмосферная печь может быть более экономичным решением для менее критичных применений.

В конечном итоге, выбор вакуумной печи — это решение отдать приоритет контролю, чистоте и металлургической чистоте вашего конечного продукта.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Среда низкого давления | Предотвращает окисление и поверхностное загрязнение |

| Лучистый нагрев | Обеспечивает равномерный, предсказуемый нагрев |

| Обработка в герметичной камере | Завершает нагрев и закалку без воздействия атмосферы |

| Универсальное применение | Идеально подходит для отжига, пайки, спекания и низкотемпературной цементации |

Готовы достичь превосходных результатов для ваших критически важных компонентов?

Вакуумная печь для термообработки от KINTEK обеспечивает максимальный контроль и чистоту для ваших лабораторных или производственных нужд. Независимо от того, работаете ли вы в аэрокосмической отрасли, производстве медицинских устройств или высокопроизводительного инструмента, наш опыт в области лабораторного оборудования гарантирует, что вы получите решение, адаптированное к вашему применению.

Мы специализируемся на помощи таким лабораториям, как ваша, в повышении целостности материалов и достижении безупречной чистоты поверхности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как вакуумная печь KINTEK может преобразить ваши процессы термообработки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова рабочая температура промышленной печи? Она определяется вашим процессом и материалом.

- Пайка твердым или мягким припоем в системах ОВКВ? Критический выбор для прочных, герметичных систем

- Каковы меры предосторожности при работе с печью для термообработки? Защитите свою лабораторию от экстремального нагрева и высокого напряжения

- Зачем использовать вакуумную сушильную камеру для гранул LAGP? Обеспечение высокой производительности для всех твердотельных аккумуляторов

- Какую роль играет вакуумная печь сопротивления в диффузионном хромировании стали? Достижение глубокого сцепления 2,8 мм

- Какова максимальная температура печи для термообработки? От 1100°C до 2200°C+

- Каков диапазон спекания? Освойте температурное окно для оптимальных характеристик материала

- Сколько времени занимает индукционная пайка? Достижение идеальных соединений за секунды или минуты