По своей сути, высокотемпературная вакуумная печь для спекания — это высокоспециализированное промышленное оборудование, которое нагревает материалы до экстремальных температур в контролируемой, безвоздушной среде. Ее основная функция заключается в связывании, уплотнении и упрочнении материала путем нагрева его до температуры чуть ниже точки плавления, процесс, известный как спекание. Критической особенностью является вакуум, который устраняет атмосферные газы для предотвращения загрязнения и нежелательных химических реакций во время этого интенсивного процесса нагрева.

Истинная ценность вакуумной печи заключается не только в экстремальном тепле, которое она может генерировать; это первозданная, контролируемая среда, которую она создает. Удаляя реактивные газы, такие как кислород и азот, она позволяет производить материалы с превосходной плотностью, чистотой и прочностью, что было бы невозможно достичь в обычной печи.

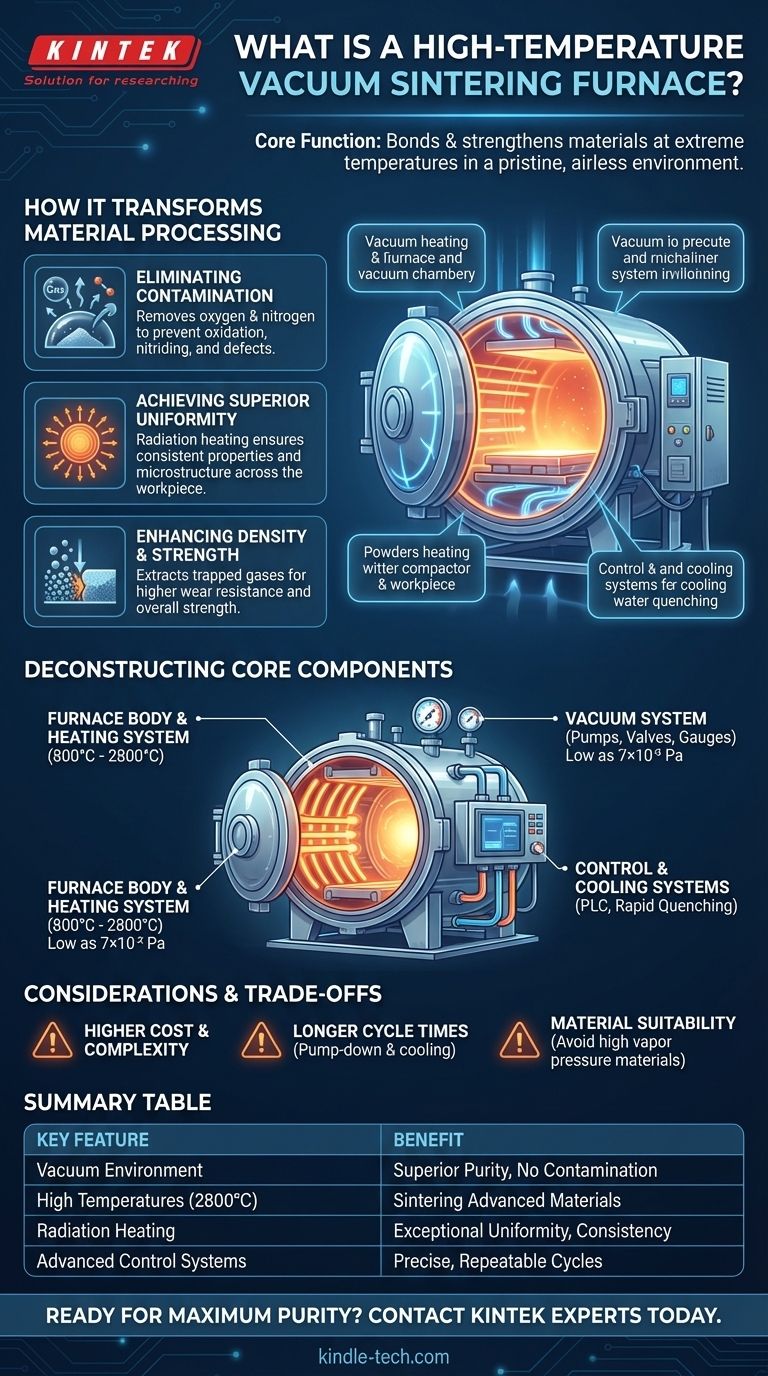

Как вакуумная печь преобразует обработку материалов

Вакуумная печь — это не просто более горячая духовка; она работает на принципиально иных принципах. Отсутствие воздуха позволяет осуществлять уникальные физические и химические взаимодействия, которые критически важны для разработки передовых материалов.

Роль вакуума: устранение загрязнений

Основное назначение вакуума — создание химически инертной среды. Откачивая атмосферные газы, система предотвращает реакцию вредных веществ, таких как кислород, азот и водяной пар, с горячим материалом.

Это устраняет нежелательные процессы, такие как окисление, азотирование и обезуглероживание, которые могут вызывать дефекты и ухудшать качество конечного продукта. Это также помогает удалить тонкую оксидную пленку, присутствующую на большинстве материалов, улучшая смачиваемость и сцепление между частицами.

Достижение превосходной однородности температуры

В обычной печи воздух создает конвекционные потоки, которые могут привести к неравномерному нагреву и горячим точкам. В вакууме теплопередача происходит преимущественно за счет излучения, что приводит к исключительно равномерному нагреву по всей заготовке.

Эта однородность необходима для производства высококачественных материалов с постоянными свойствами и микроструктурой от края до сердцевины.

Повышение плотности и прочности материала

Во время спекания порошковых материалов газы могут задерживаться в порах компакта. Вакуумная среда помогает извлечь эти запертые газы до того, как поры закроются.

Этот процесс значительно улучшает конечную плотность материала, что приводит к улучшению механических свойств, таких как более высокая износостойкость и большая общая прочность.

Разбор основных компонентов

Высокотемпературная вакуумная печь для спекания — это сложная система, в которой несколько ключевых компонентов работают в унисон для достижения точных, воспроизводимых результатов.

Корпус печи и система нагрева

Это основная камера, содержащая заготовку и нагревательные элементы. Печь рассчитана на выдерживание как экстремальных температур — часто достигающих от 800 °C до 2800 °C — так и огромного давления глубокого вакуума.

Вакуумная система: сердце операции

Вакуумная система отвечает за удаление воздуха из камеры печи. Обычно она состоит из ряда насосов (таких как механические, Рутса и диффузионные насосы), а также клапанов и манометров для контроля и мониторинга уровня вакуума.

Эта система может достигать уровней вакуума до 7×10⁻³ Па или даже ниже, в зависимости от требований процесса.

Системы управления и охлаждения

Современные печи полагаются на сложные системы управления. ПЛК (программируемый логический контроллер) автоматизирует и контролирует системы воды, электричества и вакуума для обеспечения безопасности и повторяемости.

Интеллектуальный контроллер температуры обеспечивает точные циклы нагрева, в то время как внутренняя система охлаждения чистой водой позволяет быстро охлаждать (закалять) для фиксации желаемых свойств материала и сокращения времени процесса.

Понимание компромиссов и соображений

Хотя вакуумные печи мощны, они не являются универсальным решением. Их преимущества сопровождаются определенными эксплуатационными соображениями, которые крайне важно понимать.

Более высокая начальная стоимость и сложность

Это высокотехнологичное, дорогостоящее оборудование. Сложность вакуумных насосов, систем управления и материалов, рассчитанных на высокие температуры, требует значительных капиталовложений и специализированного обслуживания.

Более длительное время цикла процесса

Достижение глубокого вакуума, процесс, известный как «откачка», занимает время. Это, в сочетании с контролируемыми циклами нагрева и охлаждения, часто приводит к более длительным общим временам процесса по сравнению с атмосферными печами.

Пригодность материала

Некоторые материалы с высоким давлением пара (материалы, которые легко испаряются) не подходят для вакуумной обработки. При высоких температурах и низком давлении эти материалы могут «дегазировать», загрязняя печь и изменяя состав материала.

Правильный выбор для вашей цели

Выбор правильной технологии термической обработки полностью зависит от желаемых качеств вашего конечного продукта.

- Если ваша основная цель — максимальная чистота и плотность материала: Вакуумная печь необходима для устранения атмосферных загрязнений и достижения почти теоретической плотности материала.

- Если вы обрабатываете чувствительные к кислороду материалы (такие как титан или тугоплавкие металлы): Инертная вакуумная среда является обязательной для предотвращения образования хрупких оксидов.

- Если ваше применение требует точных, воспроизводимых циклов термообработки: Передовые компьютерные системы управления вакуумной печи обеспечивают беспрецедентную согласованность от партии к партии.

В конечном итоге, выбор вакуумной печи для спекания — это стратегическое решение, направленное на приоритет целостности материала и абсолютного контроля процесса.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Вакуумная среда | Устраняет загрязнения (окисление, азотирование) для превосходной чистоты. |

| Высокие температуры (до 2800°C) | Позволяет спекать передовые материалы, такие как металлы и керамика. |

| Радиационный нагрев | Обеспечивает исключительную однородность температуры для стабильных результатов. |

| Передовые системы управления | Обеспечивает точные, воспроизводимые и автоматизированные циклы обработки. |

Готовы достичь максимальной чистоты и прочности ваших материалов?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая вакуумные печи для спекания, разработанные для требовательных лабораторных и научно-исследовательских применений. Наши решения обеспечивают точный контроль и беззагрязняющую среду, необходимую для разработки превосходных материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как вакуумная печь KINTEK может способствовать достижению ваших исследовательских и производственных целей.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Почему высокотемпературная вакуумная термообработка критически важна для стали Cr-Ni? Оптимизация прочности и целостности поверхности

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Какие дефекты бывают в спеченных деталях? Избегайте коробления, растрескивания и проблем с пористостью

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах