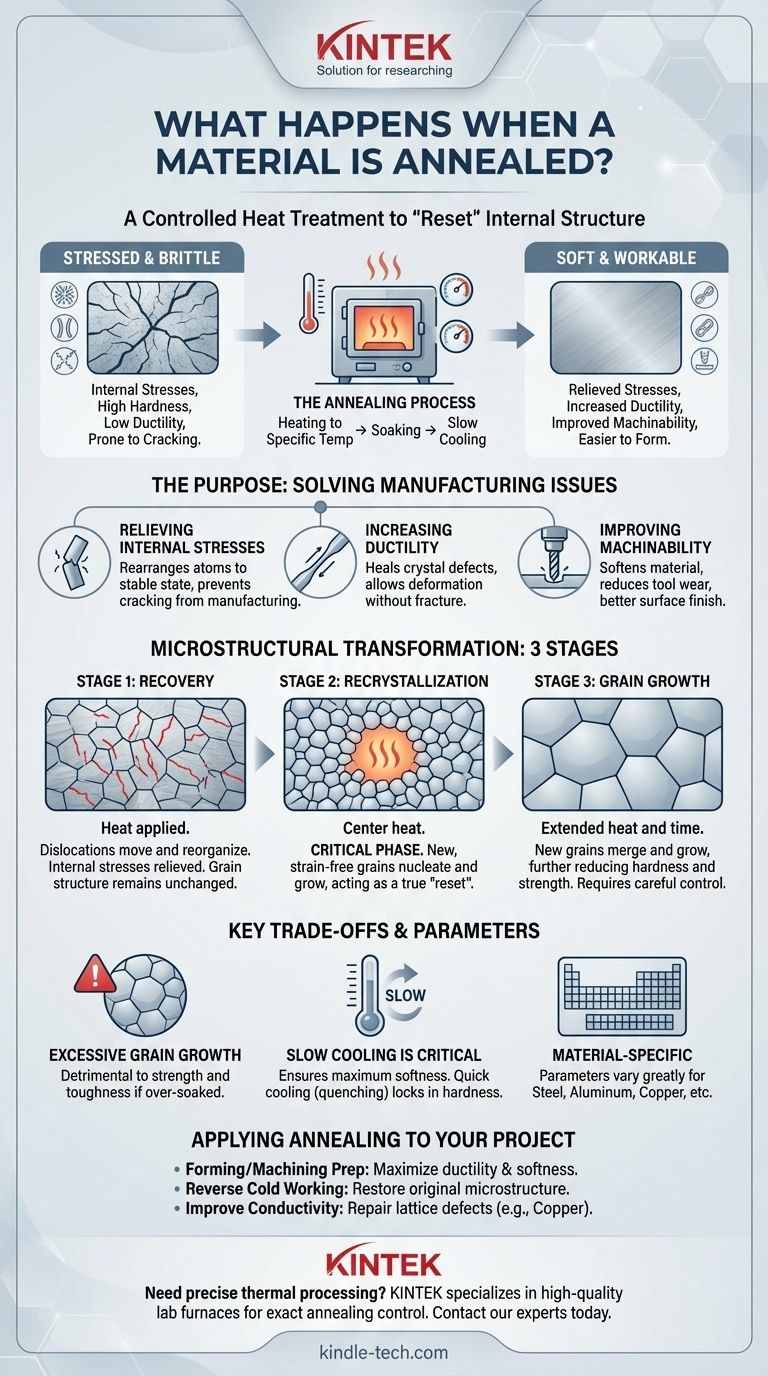

По сути, отжиг — это контролируемый процесс термической обработки, предназначенный для «перезагрузки» внутренней структуры материала. Он включает нагрев материала, такого как сталь, медь или алюминий, до определенной температуры, выдержку при этой температуре в течение некоторого времени, а затем медленное охлаждение. Эта процедура изменяет физические, а иногда и химические свойства материала, делая его более мягким, пластичным и легким в обработке.

Основная цель отжига — снять внутренние напряжения и устранить микроскопические дефекты в кристаллической структуре материала. Этот процесс меняет твердость на повышенную пластичность и обрабатываемость, превращая твердый, хрупкий материал в мягкий и податливый.

Цель: от напряженного и хрупкого к мягкому и податливому

Отжиг не выполняется произвольно; это решение конкретных проблем, возникающих в процессе производства, таких как литье, ковка или холодная обработка (например, гибка или волочение).

Снятие внутренних напряжений

Процессы, деформирующие материал при комнатной температуре, создают значительные внутренние напряжения в его кристаллической структуре. Эти напряжения могут сделать материал склонным к растрескиванию или непредсказуемому разрушению со временем. Отжиг обеспечивает тепловую энергию, необходимую для перестройки атомов в более стабильное состояние с меньшим напряжением.

Повышение пластичности

Пластичность — это способность материала растягиваться или деформироваться без разрушения. «Залечивая» дефекты в кристаллической структуре, отжиг значительно повышает пластичность материала. Это критически важно перед такими процессами, как штамповка, волочение проволоки или глубокая вытяжка, где хрупкий материал просто разрушился бы.

Снижение твердости и улучшение обрабатываемости

Существует обратная зависимость между твердостью и пластичностью. Структурная перестройка в результате отжига делает материал мягче. Это снижение твердости напрямую улучшает обрабатываемость, то есть материал легче резать, сверлить или придавать ему форму, что приводит к меньшему износу инструмента и лучшему качеству поверхности.

Три стадии микроструктурных изменений

На микроскопическом уровне отжиг представляет собой точное трехстадийное преобразование. Эти стадии принципиально изменяют свойства материала.

Стадия 1: Возврат

При нагреве материал сначала переходит в стадию возврата. При этой более низкой температуре материал начинает размягчаться, поскольку тепловая энергия позволяет линейным дефектам, известным как дислокации, перемещаться и организовываться в более низкоэнергетические конфигурации. Этот процесс снимает большую часть внутренних напряжений, но общая зернистая структура материала остается неизменной.

Стадия 2: Рекристаллизация

Это наиболее критическая фаза. Когда материал выдерживается при целевой температуре отжига (процесс, называемый «выдержкой»), начинают образовываться новые, свободные от деформации зерна. Эти новые зерна зарождаются и растут, поглощая и замещая старые, деформированные зерна, которые были заполнены напряжениями и дислокациями. Это истинная «перезагрузка» микроструктуры материала.

Стадия 3: Рост зерен

Если материал выдерживается при температуре слишком долго после завершения рекристаллизации, новые зерна будут продолжать расти, сливаясь друг с другом. Этот рост зерен еще больше снижает твердость и прочность материала. Контроль этой стадии является ключом к достижению желаемых конечных свойств.

Понимание ключевых компромиссов

Хотя отжиг является мощным процессом, он требует баланса. Непонимание его принципов может привести к нежелательным результатам.

Риск чрезмерного роста зерен

Хотя некоторый рост зерен присущ процессу, чрезмерный рост может быть вредным. Чрезмерно крупные зерна могут значительно снизить прочность и вязкость материала, даже если он очень мягкий и пластичный. Время выдержки и температура должны тщательно контролироваться, чтобы предотвратить это.

Критическая важность медленного охлаждения

Медленная скорость охлаждения является определяющей особенностью отжига. Она позволяет атомам материала осесть в наиболее стабильные, низкоэнергетические положения, обеспечивая максимальное снятие напряжений и мягкость. Если материал охлаждать быстро (процесс, известный как закалка), он зафиксирует гораздо более твердую, более хрупкую структуру — полную противоположность цели отжига.

Параметры, специфичные для материала

Не существует универсального рецепта отжига. Идеальная температура и время выдержки сильно зависят от конкретного материала и его легирующего состава. Отжиг стали требует совершенно иных параметров, чем отжиг алюминия или латуни.

Как применить это к вашему проекту

Ваше решение об отжиге должно быть обусловлено четкими инженерными требованиями.

- Если ваша основная цель — подготовка материала к формовке или механической обработке: Отжигайте, чтобы максимально увеличить пластичность и мягкость, что облегчит придание формы и резку материала с меньшим риском разрушения.

- Если ваша основная цель — устранение последствий холодной обработки: Используйте отжиг для снятия внутренних напряжений и восстановления исходной, более пластичной микроструктуры материала.

- Если ваша основная цель — улучшение электропроводности: Для такого материала, как медь, отжиг устраняет дефекты решетки, препятствующие потоку электронов, тем самым увеличивая его проводимость.

Понимая отжиг, вы получаете точный контроль над фундаментальными свойствами материала для достижения ваших инженерных целей.

Сводная таблица:

| Стадия отжига | Ключевой процесс | Результирующее изменение материала |

|---|---|---|

| Возврат | Дислокации перемещаются и реорганизуются. | Снимаются внутренние напряжения. |

| Рекристаллизация | Формируются новые, свободные от деформации зерна. | Твердость уменьшается; пластичность увеличивается. |

| Рост зерен | Новые зерна сливаются и растут. | Материал становится мягче и податливее. |

Нужна точная термическая обработка для ваших материалов? Процесс отжига требует точного контроля температуры для достижения желаемых свойств материала. KINTEK специализируется на высококачественных лабораторных печах и сушильных шкафах, которые обеспечивают равномерный нагрев и точное время выдержки, необходимые для успешного отжига. Независимо от того, работаете ли вы со сталью, алюминием или медью, наше оборудование поможет вам достичь оптимальной мягкости, пластичности и снятия напряжений. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для отжига для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Почему следует использовать пайку вместо сварки? Сохранение целостности материала и соединение разнородных металлов

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке