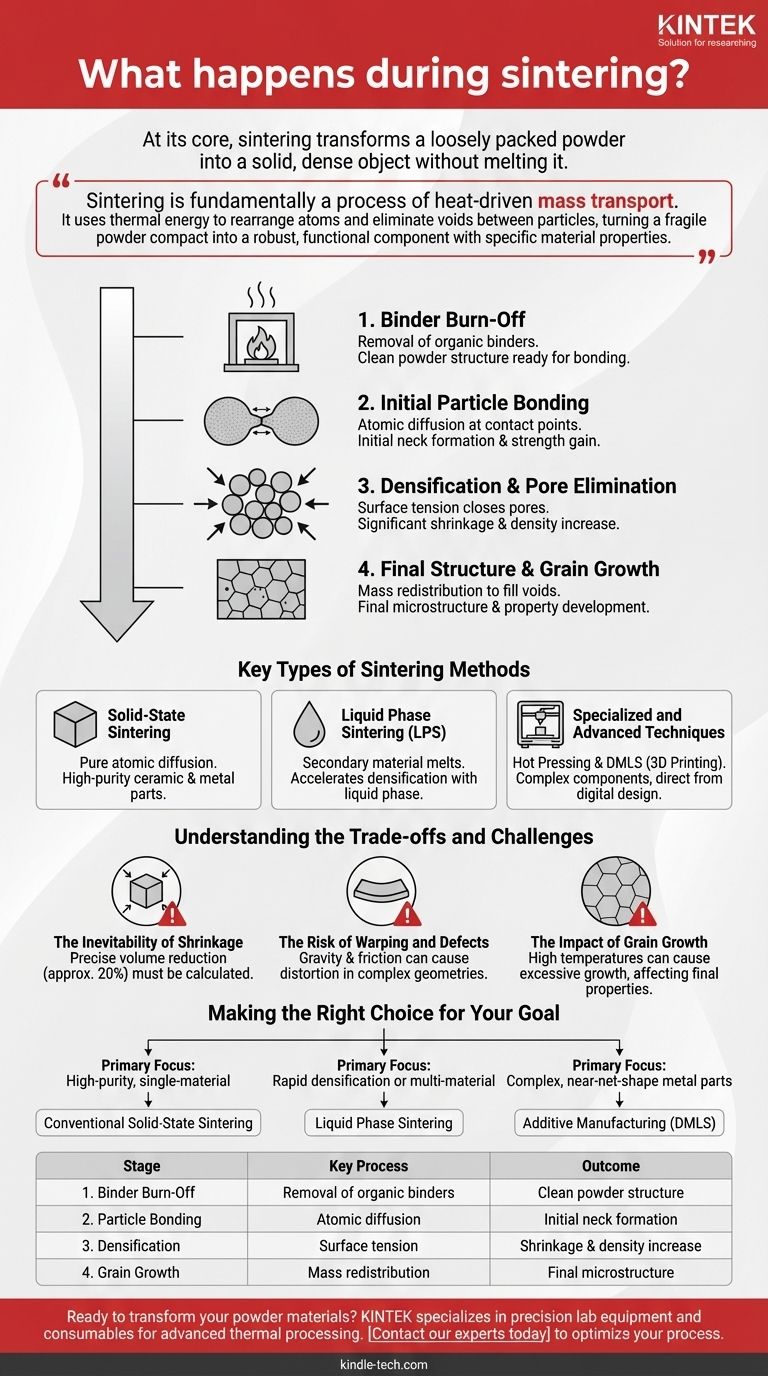

По своей сути, спекание превращает рыхло упакованный порошок в твердый, плотный объект без его плавления. Процесс включает нагрев спрессованного порошка, известного как «сырое тело», до высокой температуры ниже точки его плавления. При этой температуре отдельные частицы начинают сплавляться посредством атомной диффузии, устраняя пустые пространства (поры) между ними и вызывая усадку всей детали и увеличение ее плотности.

Спекание — это, по сути, процесс массопереноса, движимый теплом. Он использует тепловую энергию для перегруппировки атомов и устранения пустот между частицами, превращая хрупкий порошковый компакт в прочный, функциональный компонент с заданными материальными свойствами.

Процесс спекания: пошаговая разбивка

Спекание — это не единичное событие, а тщательно контролируемая последовательность стадий. Каждая стадия играет решающую роль в превращении исходного порошка в конечную твердую деталь.

Стадия 1: Выжигание связующего

Прежде чем может начаться высокотемпературное связывание, необходимо удалить любые остаточные органические связующие, используемые для придания порошку его первоначальной формы. Компонент медленно нагревается в печи, чтобы эти связующие безопасно испарились или выгорели, не повредив деталь.

Стадия 2: Начальное связывание частиц

По мере повышения температуры атомы в точках контакта между частицами порошка становятся более подвижными. Это атомное движение, известное как диффузионное связывание, создает небольшие «шейки» между соседними частицами, эффективно скрепляя их. Деталь начинает набирать прочность во время этого начального сплавления.

Стадия 3: Уплотнение и устранение пор

Основной движущей силой спекания является поверхностное натяжение, которое стремится минимизировать большую площадь поверхности отдельных пор. По мере роста шеек между частицами они притягивают центры частиц ближе друг к другу. Это коллективное действие систематически закрывает каналы пор, уменьшая общую пористость и значительно увеличивая плотность детали.

Стадия 4: Окончательная структура и рост зерен

На заключительной стадии масса перераспределяется для устранения последних оставшихся изолированных пор. Атомы мигрируют вдоль границ кристаллов, чтобы заполнить эти пустоты, сглаживая внутреннюю структуру. На этой фазе отдельные кристаллы, или зерна, в материале также могут расти, что может влиять на конечные механические свойства, такие как прочность и вязкость.

Основные типы методов спекания

Хотя основной принцип остается тем же, используются различные методы для достижения конкретных результатов для различных материалов и применений.

Твердофазное спекание

Это наиболее распространенная форма, при которой материал остается полностью в твердом состоянии на протяжении всего процесса. Он основан исключительно на атомной диффузии для связывания частиц и широко используется для создания высокочистых керамических и металлических деталей.

Жидкофазное спекание (ЖФС)

В этой технике небольшое количество вторичного материала с более низкой температурой плавления смешивается с основным порошком. Во время нагрева этот вторичный материал плавится, создавая жидкую фазу, которая покрывает твердые частицы. Эта жидкость ускоряет перегруппировку и связывание частиц, часто приводя к более быстрому и полному уплотнению.

Специализированные и передовые методы

Современное производство использует несколько специализированных методов. Горячее прессование сочетает тепло с внешним давлением для ускорения уплотнения. Прямое лазерное спекание металлов (DMLS) — это процесс 3D-печати, который использует лазер для спекания металлического порошка слой за слоем, создавая сложные компоненты непосредственно из цифрового проекта.

Понимание компромиссов и проблем

Спекание — это мощный процесс, но он требует тщательного контроля для достижения желаемого результата. Понимание его неотъемлемых проблем имеет решающее значение для успеха.

Неизбежность усадки

Поскольку спекание устраняет пористость, всегда происходит значительная и предсказуемая усадка. Это уменьшение объема, часто около 20%, должно быть точно рассчитано и учтено при проектировании исходной «сырой» детали, чтобы гарантировать соответствие конечного компонента размерным спецификациям.

Риск деформации и дефектов

Во время процесса деталь находится в механически слабом состоянии. Такие силы, как гравитация или трение с опорой печи, могут привести к деформации, провисанию или искажению компонентов, особенно тех, которые имеют сложную или неподдерживаемую геометрию.

Влияние роста зерен

Хотя высокие температуры спекания необходимы для полного уплотнения, они также могут вызвать чрезмерный рост зерен. Чрезмерно крупные зерна иногда могут негативно влиять на конечные свойства материала, например, делая его более хрупким. Процесс должен быть оптимизирован для балансировки устранения пор с контролируемым размером зерен.

Правильный выбор для вашей цели

Выбор правильного подхода к спеканию полностью зависит от желаемых свойств материала и требований применения.

- Если ваша основная цель — создание высокочистых однородных компонентов: стандартным является обычное твердофазное спекание, обеспечивающее точный контроль над конечным составом.

- Если ваша основная цель — быстрое уплотнение или обработка многокомпонентных композитов: жидкофазное спекание часто более эффективно из-за ускоряющего эффекта расплавленной фазы.

- Если ваша основная цель — производство сложных металлических деталей, близких к окончательной форме: аддитивные технологии производства, такие как DMLS, которые включают спекание, являются лучшим выбором.

В конечном итоге, освоение спекания заключается в контроле тепла и массопереноса для превращения простых порошков в высокотехнологичные материалы.

Сводная таблица:

| Стадия | Ключевой процесс | Результат |

|---|---|---|

| 1. Выжигание связующего | Удаление органических связующих | Чистая порошковая структура, готовая к связыванию |

| 2. Связывание частиц | Атомная диффузия в точках контакта | Начальное образование шейки и набор прочности |

| 3. Уплотнение | Поверхностное натяжение закрывает поры | Значительная усадка и увеличение плотности |

| 4. Рост зерен | Перераспределение массы для заполнения пустот | Окончательная микроструктура и развитие свойств |

Готовы превратить ваши порошковые материалы в высокопроизводительные компоненты?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовой термической обработки. Независимо от того, разрабатываете ли вы новые материалы в НИОКР или производите прочные детали, наши решения для спекания обеспечивают контроль и надежность, необходимые для достижения постоянной плотности, прочности и точности размеров.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать вашу лабораторию в решении проблем спекания и помочь вам оптимизировать ваш процесс для достижения превосходных результатов.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Какова основная функция кварцевых трубок при синтезе галогенидных электролитов? Обеспечение чистоты и точной стехиометрии

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии