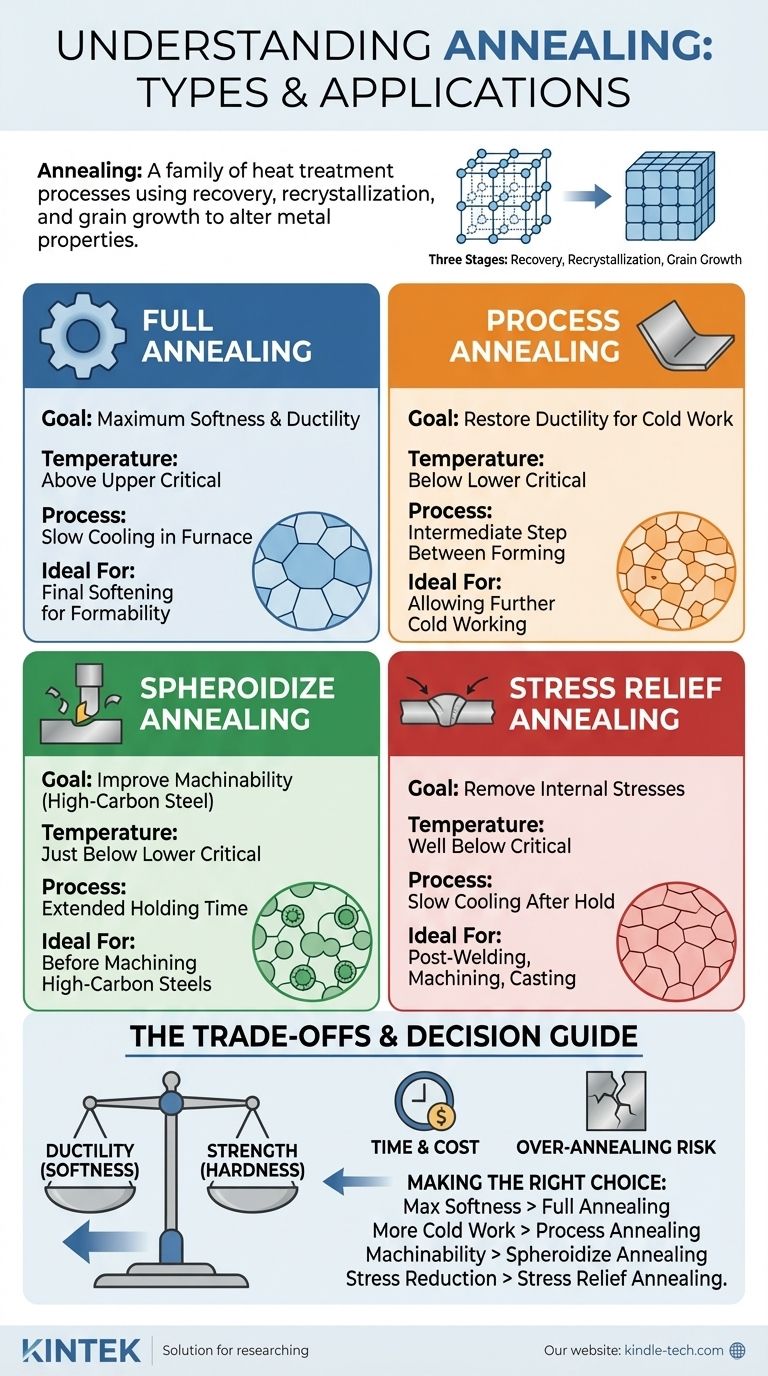

Основные типы отжига включают полный отжиг, рекристаллизационный отжиг, сфероидизирующий отжиг и отжиг для снятия напряжений. Хотя это различные промышленные процессы, все они основаны на фундаментальных принципах восстановления материала, рекристаллизации и роста зерна для изменения внутренней структуры металла и достижения специфических свойств, таких как улучшенная мягкость или обрабатываемость.

Термин «отжиг» относится не к одной процедуре, а к семейству процессов термической обработки. Конкретный тип отжига, который вы выбираете, полностью определяется исходным материалом и желаемыми конечными механическими свойствами, такими как максимальная мягкость, улучшенная обрабатываемость или просто снятие внутреннего напряжения.

Основное назначение отжига

Прежде чем рассматривать различные типы, важно понять, какую проблему решает отжиг. Это процесс термической обработки, который изменяет микроструктуру материала для изменения его механических или электрических свойств.

Смягчение для обрабатываемости

Когда металл подвергается пластической деформации при низкой температуре (процесс, известный как холодная обработка или нагартовка), он становится все более твердым, прочным и хрупким.

Отжиг обращает этот эффект вспять, уменьшая твердость и увеличивая пластичность, делая материал достаточно мягким для дальнейших операций формовки, протяжки или гибки.

Снятие внутренних напряжений

Такие процессы, как сварка, литье или интенсивная механическая обработка, создают значительные внутренние напряжения внутри материала. Эти остаточные напряжения могут привести к размерной нестабильности, преждевременному разрушению или растрескиванию.

Отжиг обеспечивает путь для релаксации этих внутренних напряжений, в результате чего компонент становится более стабильным и надежным.

Улучшение обрабатываемости

Некоторые материалы, особенно высокоуглеродистые стали, трудно резать или обрабатывать в закаленном состоянии.

Специфические циклы отжига могут изменять микроструктуру, чтобы материал было намного легче обрабатывать, что значительно снижает износ инструмента и улучшает качество поверхности.

Как работает отжиг: три стадии

Все процессы отжига управляются тремя последовательными стадиями, которые происходят по мере повышения температуры материала. Тип отжига определяется тем, на какой из этих стадий вы позволяете процессу развиваться и в какой степени.

Стадия 1: Восстановление

При более низких температурах материал подвергается восстановлению. На этой стадии снимается внутреннее напряжение в кристаллической решетке. Значительного изменения прочности материала не происходит, но происходит некоторое восстановление пластичности и проводимости.

Стадия 2: Рекристаллизация

По мере повышения температуры до температуры рекристаллизации начинают образовываться и расти новые, свободные от деформации зерна. Эти новые зерна заменяют старые, деформированные зерна, которые образовались в результате нагартовки.

Это самая важная стадия для восстановления мягкости и пластичности материала, поскольку она эффективно сбрасывает микроструктуру.

Стадия 3: Рост зерна

Если материал выдерживается при температуре рекристаллизации или выше в течение слишком долгого времени, вновь образованные зерна начнут сливаться и расти.

Хотя это может дополнительно увеличить мягкость, чрезмерный рост зерна иногда может негативно сказаться на других свойствах, таких как ударная вязкость. Контроль этой стадии является ключом к достижению желаемых конечных свойств.

Основные типы процессов отжига

Каждый процесс манипулирует тремя вышеуказанными стадиями путем тщательного контроля температуры, времени выдержки и скорости охлаждения.

Полный отжиг

Этот процесс включает нагрев стали до температуры значительно выше ее верхней критической точки, а затем очень медленное охлаждение, как правило, путем оставления ее в печи для остывания.

Цель состоит в том, чтобы получить крупнозернистую структуру, которая обеспечивает максимальную мягкость, пластичность и обрабатываемость. Он позволяет протекать всем трем стадиям, включая значительный рост зерна.

Рекристаллизационный отжиг

Также известный как промежуточный отжиг, он выполняется на нагартованной детали между операциями формовки. Материал нагревается до температуры чуть ниже его нижней критической точки.

Эта температура достаточно высока, чтобы вызвать восстановление и рекристаллизацию, но недостаточно, чтобы принципиально изменить фазу материала. Его единственная цель — восстановить достаточную пластичность для дальнейшей холодной обработки.

Сфероидизирующий отжиг

Этот процесс, используемый в основном для высокоуглеродистых сталей, включает выдержку материала чуть ниже его нижней критической точки в течение длительного периода (часто много часов).

Это не просто рекристаллизует зерна; это заставляет твердые карбидные структуры внутри стали трансформироваться в сферическую или шаровидную форму. Эта микроструктура обеспечивает наилучшую возможную обрабатываемость для этих твердых материалов.

Отжиг для снятия напряжений

Это низкотемпературный процесс, предназначенный только для достижения стадии восстановления. Материал нагревают до температуры значительно ниже его критической точки, выдерживают достаточно долго для снятия напряжений, а затем медленно охлаждают.

Основная цель — устранить внутренние напряжения от сварки, механической обработки или литья без существенного снижения твердости или прочности материала.

Понимание компромиссов

Выбор процесса отжига включает в себя балансировку конкурирующих приоритетов. Это не универсальное решение.

Пластичность против прочности

Основной компромисс при отжиге прост: по мере увеличения пластичности и мягкости вы почти всегда снижаете твердость и прочность. Полностью отожженная деталь будет очень легко формоваться, но будет иметь низкий предел текучести по сравнению с ее нагартованным или термически обработанным состоянием.

Время и стоимость

Полный отжиг требует очень медленных скоростей охлаждения, что часто означает, что печь занята в течение всей смены или дольше. Это делает процесс медленным и энергоемким.

Напротив, циклы рекристаллизационного отжига или снятия напряжений намного короче и, следовательно, менее затратны, поскольку они не требуют такого медленного, контролируемого охлаждения.

Риск чрезмерного отжига

Нагрев материала слишком долго или при слишком высокой температуре может привести к чрезмерному росту зерна. Хотя это делает материал очень мягким, чрезвычайно крупные зерна могут негативно сказаться на таких свойствах, как ударная вязкость и усталостная долговечность, делая конечную деталь менее прочной.

Сделайте правильный выбор для вашей цели

Ваша конечная цель определяет правильный процесс.

- Если ваша основная цель — достижение максимальной мягкости и формуемости для стальной детали: Используйте полный отжиг для создания максимально пластичной и однородной микроструктуры.

- Если ваша основная цель — восстановление пластичности нагартованной детали для дальнейшей холодной обработки: Используйте рекристаллизационный отжиг в качестве быстрого и эффективного промежуточного шага.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стали: Используйте сфероидизирующий отжиг для создания идеальной микроструктуры для операций резки.

- Если ваша основная цель — просто уменьшить внутренние напряжения от сварки или механической обработки без потери прочности: Используйте отжиг для снятия напряжений в качестве низкотемпературного, целенаправленного решения.

В конечном счете, выбор правильного процесса отжига требует четкого понимания свойств вашего материала и вашей конечной инженерной цели.

Сводная таблица:

| Тип отжига | Основная цель | Ключевой диапазон температур | Идеально подходит для |

|---|---|---|---|

| Полный отжиг | Максимальная мягкость и пластичность | Выше верхней критической точки | Финальное смягчение для формуемости |

| Рекристаллизационный отжиг | Восстановление пластичности для дальнейшей холодной обработки | Ниже нижней критической точки | Промежуточный этап между операциями формовки |

| Сфероидизирующий отжиг | Улучшение обрабатываемости высокоуглеродистой стали | Чуть ниже нижней критической точки | Высокоуглеродистые стали перед механической обработкой |

| Отжиг для снятия напряжений | Удаление внутренних напряжений без смягчения | Значительно ниже критической точки | После сварки, механической обработки или литья |

Достигайте точных свойств материала с помощью правильного процесса отжига.

Выбор правильного цикла отжига имеет решающее значение для достижения желаемой мягкости, обрабатываемости или снятия напряжений в ваших металлических деталях. Опыт KINTEK в лабораторном нагревательном оборудовании гарантирует, что у вас будет точный контроль, необходимый для каждого применения отжига — от полного отжига для максимальной пластичности до снятия напряжений для размерной стабильности.

Позвольте нам помочь вам оптимизировать процесс термической обработки. Наша команда специализируется на предоставлении надежных лабораторных печей и расходных материалов, адаптированных к вашим конкретным потребностям в материаловедении. Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения могут повысить эффективность и результаты вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Можно ли паять или твердосплавно сваривать разнородные металлы? Руководство по получению прочных и надежных соединений

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.