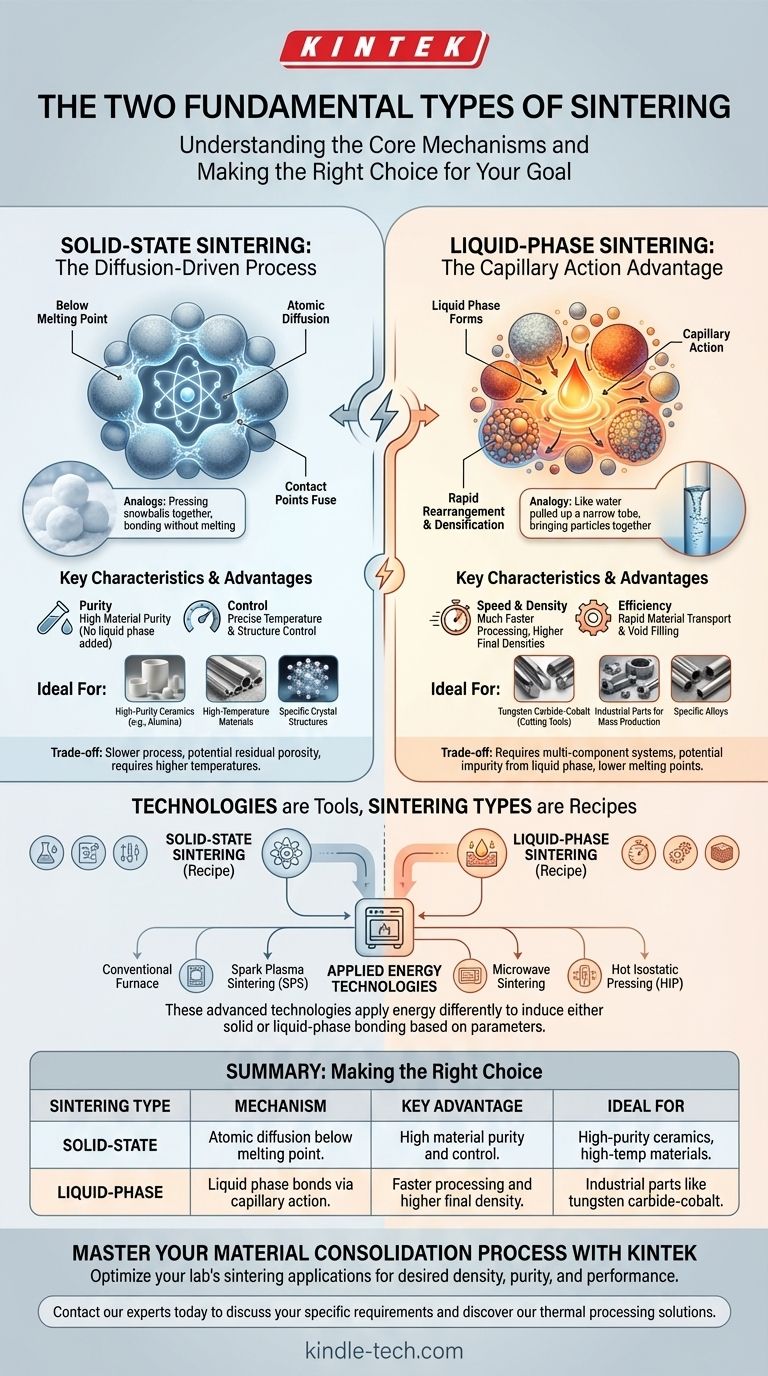

По своей сути, двумя фундаментальными типами спекания являются твердофазное спекание и жидкофазное спекание. Критическое различие заключается в том, происходит ли консолидация материала полностью в твердой форме посредством атомной диффузии или ускоряется присутствием жидкости, которая действует как связующее вещество между твердыми частицами.

Выбор между твердофазным и жидкофазным спеканием — это не просто техническая деталь; это стратегическое решение, которое определяет конечную плотность, чистоту и скорость обработки изготавливаемого компонента.

Основные механизмы: твердофазный против жидкофазного

Чтобы по-настоящему понять спекание, необходимо различать два основных физических механизма, которые связывают порошковые частицы в твердую массу.

Твердофазное спекание: процесс, управляемый диффузией

Твердофазное спекание (также называемое спеканием в твердой фазе) включает нагрев уплотненного порошка до температуры ниже точки его плавления.

При этой высокой температуре атомы в точках контакта частиц становятся подвижными. Они мигрируют посредством процесса, называемого атомной диффузией, заполняя зазоры и образуя «шейки», которые растут и сплавляют частицы вместе.

Этот процесс аналогичен сжиманию двух снежков вместе в холодный день; без какого-либо плавления кристаллы льда медленно связываются и сплавляются в единую, более прочную массу.

Жидкофазное спекание: преимущество капиллярного действия

Жидкофазное спекание включает нагрев порошковой смеси, которая содержит по крайней мере два различных материала, или один материал, который будет частично расплавлен. Температура повышается достаточно высоко, чтобы расплавить один из компонентов, создавая жидкую фазу внутри структуры твердого порошка.

Эта жидкость смачивает твердые частицы и стягивает их вместе посредством капиллярного действия, той же силы, которая поднимает воду по узкой трубке. Это перегруппировка приводит к быстрому уплотнению.

По мере охлаждения материала жидкость затвердевает, создавая прочную, плотную матрицу, которая связывает оставшиеся твердые частицы.

Технологии спекания против фундаментальных типов

Распространенная путаница возникает из-за различных технологий, используемых для спекания. Такие термины, как «искровое плазменное спекание» или «микроволновое спекание», описывают метод приложения энергии, а не фундаментальный тип происходящего спекания.

Технология — это «как», а не «что»

Думайте о твердофазном и жидкофазном спекании как о двух основных рецептах. Различные технологии похожи на разные типы печей, которые вы можете использовать для приготовления этого рецепта.

Любая из этих передовых технологий может быть использована для индукции как твердофазного, так и жидкофазного спекания, в зависимости от температурного профиля и используемых материалов.

Ключевые технологии спекания

- Обычное спекание: Нагрев материала в высокотемпературной печи (сопротивления или индукционной).

- Искровое плазменное спекание (SPS): Использует импульсный постоянный ток и давление для чрезвычайно быстрого нагрева материала.

- Микроволновое спекание: Использует микроволновую энергию для быстрого и более равномерного внутреннего нагрева.

- Горячее изостатическое прессование (HIP): Применяет как высокую температуру, так и инертный газ высокого давления для уплотнения деталей и устранения почти всей пористости.

Понимание компромиссов

Выбор между твердофазным и жидкофазным спеканием включает в себя балансирование ключевых целей производительности и обработки.

Скорость и плотность

Жидкофазное спекание обычно намного быстрее и обеспечивает более высокую конечную плотность. Жидкость обеспечивает быстрый путь для переноса материала, быстро заполняя пустоты и стягивая частицы вместе.

Твердофазное спекание — это более медленный, диффузионно-контролируемый процесс, который часто оставляет некоторую остаточную пористость.

Чистота и контроль температуры

Твердофазное спекание является предпочтительным методом для применений с высокой чистотой. Поскольку для создания жидкости не добавляется вторичный материал, сохраняется химический состав исходного материала.

Этот метод также необходим для материалов с чрезвычайно высокими температурами плавления, где создание контролируемой жидкой фазы непрактично или невозможно.

Совместимость материалов

Некоторые материальные системы специально разработаны для жидкофазного спекания. Классическим примером является карбид вольфрама-кобальт (используемый в режущих инструментах), где кобальт плавится и действует как «клей» для твердых зерен карбида вольфрама.

Другие материалы, такие как некоторые передовые керамики, должны быть обработаны посредством твердофазного спекания для поддержания их специфической кристаллической структуры и эксплуатационных свойств.

Правильный выбор для вашей цели

Требования вашего приложения будут определять, какой фундаментальный тип спекания подходит.

- Если ваша основная цель — достижение максимальной плотности и быстрой обработки для промышленного производства: Жидкофазное спекание обычно является более эффективным путем.

- Если ваша основная цель — поддержание абсолютной чистоты материала или работа с высокотемпературными материалами: Твердофазное спекание является необходимым подходом.

- Если вам нужно выбрать технологию производства: Оцените такие методы, как SPS или HIP, исходя из вашего бюджета и спецификаций деталей, признавая, что они являются инструментами для достижения как твердофазного, так и жидкофазного связывания.

Понимание этого основного различия является первым шагом к освоению консолидации и проектирования материалов.

Сводная таблица:

| Тип спекания | Механизм | Ключевое преимущество | Идеально для |

|---|---|---|---|

| Твердофазное спекание | Атомная диффузия связывает частицы ниже точки плавления. | Высокая чистота и контроль материала. | Высокочистая керамика, высокотемпературные материалы. |

| Жидкофазное спекание | Жидкая фаза смачивает и связывает частицы посредством капиллярного действия. | Более быстрая обработка и более высокая конечная плотность. | Промышленные детали, такие как инструменты из карбида вольфрама-кобальта. |

Освойте процесс консолидации материалов

Выбор правильного процесса спекания критически важен для достижения желаемой плотности, чистоты и производительности материалов в вашей лаборатории. Независимо от того, требует ли ваш проект высокой чистоты твердофазного спекания или быстрого уплотнения жидкофазного спекания, опыт KINTEK в области лабораторного оборудования и расходных материалов может предоставить точные решения для термической обработки, которые вам нужны.

Позвольте нам помочь вам оптимизировать ваши приложения спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наши надежные печи и техническая поддержка могут улучшить результаты ваших исследований и разработок.

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Каково время спекания? Критический технологический параметр для плотности и прочности материала

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Что такое процесс спекания в порошковой металлургии? Превращение порошка в прочные металлические детали

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности