Хотя существует множество конкретных методов отжига, вопрос о «двух процессах» часто относится к упрощению основных целей. В действительности отжиг — это единый процесс с тремя различными стадиями, но он классифицируется на разные типы в зависимости от целевой температуры. Две наиболее фундаментальные категории, охватывающие большинство применений, — это полный отжиг и рекристаллизационный отжиг (процессный отжиг).

Самое главное, что следует понимать: отжиг — это не набор из двух отдельных процессов, а скорее спектр термических обработок. Ключевой переменной является целевая температура по отношению к критическим точкам преобразования материала, которая определяет конечные свойства металла.

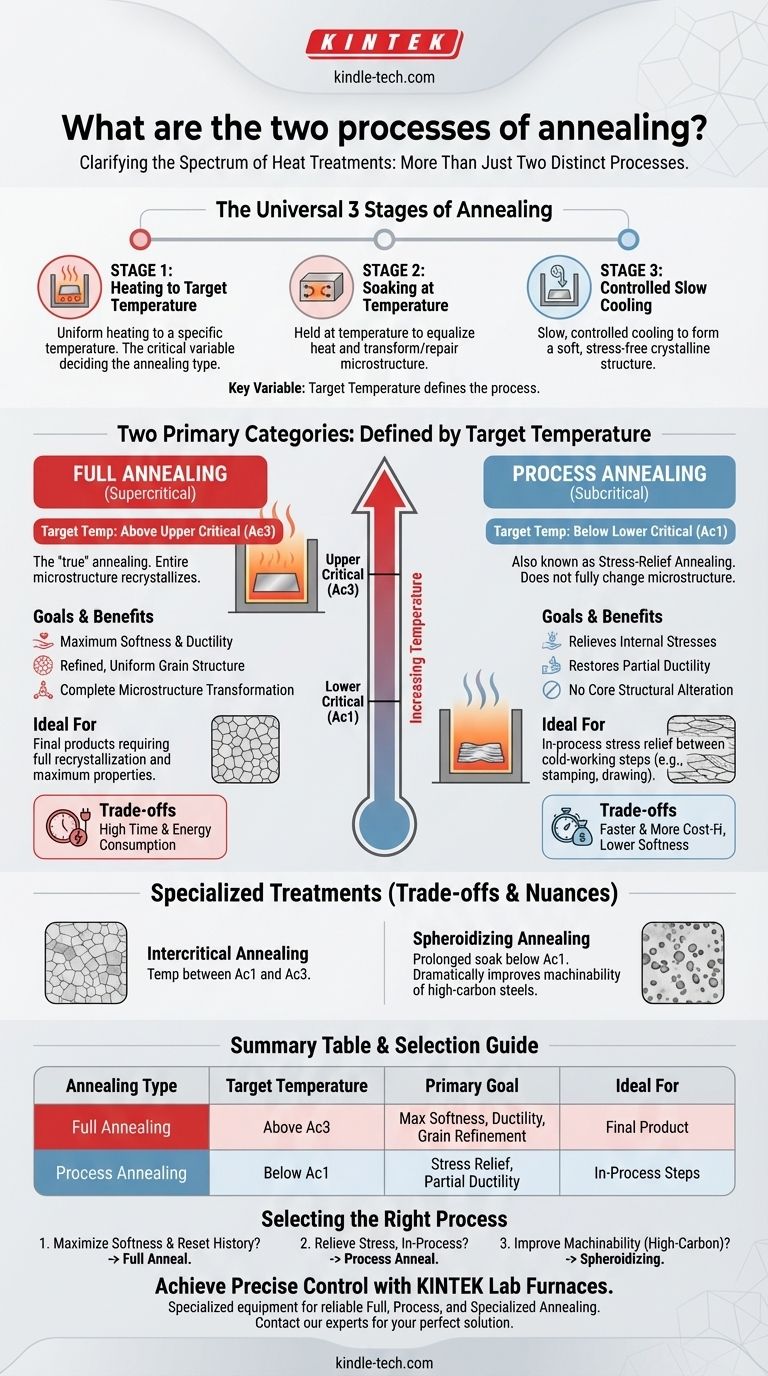

Универсальные стадии любого процесса отжига

Прежде чем классифицировать отжиг по различным типам, важно понять, что любая процедура отжига проходит через одни и те же три основные стадии. «Тип» отжига — это просто вариация параметров этих стадий, в первую очередь температуры.

Стадия 1: Нагрев до целевой температуры

Металл медленно и равномерно нагревают до определенной, заранее заданной температуры. Эта температура является наиболее важной переменной и определяет, какой тип отжига выполняется.

Стадия 2: Выдержка при температуре

После достижения целевой температуры металл выдерживают при ней в течение установленного периода. Эта «выдержка» позволяет температуре выровняться по всему сечению материала и обеспечивает преобразование внутренней микроструктуры и устранение дефектов.

Стадия 3: Контролируемое медленное охлаждение

После выдержки металл очень медленно и контролируемо охлаждают, часто оставляя его в печи и выключая нагрев. Это медленное охлаждение имеет решающее значение для формирования мягкой, пластичной и не содержащей напряжений кристаллической структуры.

Основные категории отжига (Причина)

Путаница по поводу «двух процессов» возникает из-за того, как применяются эти стадии. Основное различие заключается в том, насколько горячим становится материал, что основано на его нижней (Ac1) и верхней (Ac3) критических температурах.

Полный отжиг (Сверхкритический)

Это часто считается «истинной» формой отжига. Металл, как правило, сталь, нагревают до температуры выше его верхней критической температуры (Ac3).

Эта высокая температура заставляет всю микроструктуру рекристаллизоваться в новую, однородную зернистую структуру. Медленное охлаждение из этого состояния обеспечивает максимальную мягкость, пластичность и измельченную зернистую структуру.

Рекристаллизационный отжиг (Подкритический)

Этот метод, также известный как отжиг для снятия напряжений, включает нагрев металла до температуры ниже его нижней критической температуры (Ac1).

Поскольку он не пересекает пороговое значение критической температуры, он не изменяет полностью микроструктуру. Вместо этого его основная цель — снять внутренние напряжения, которые накапливаются в процессе холодной обработки, такой как штамповка или волочение, восстанавливая некоторую пластичность, чтобы деталь можно было обрабатывать дальше.

Промежуточный и сфероидизирующий отжиг

Между двумя основными категориями существуют более специализированные методы обработки. Промежуточный отжиг нагревает металл до температуры между Ac1 и Ac3.

Сфероидизирующий отжиг — это еще один тип подкритического отжига, который использует длительную выдержку чуть ниже Ac1 для преобразования твердых цементитов в мелкие, округлые сфероиды, что значительно улучшает обрабатываемость высокоуглеродистых сталей.

Понимание компромиссов

Выбор процесса отжига включает в себя баланс между желаемым результатом и практическими ограничениями. Не существует единственного «лучшего» метода для всех ситуаций.

Потребление времени и энергии

Полный отжиг является наиболее трудоемким и энергозатратным процессом. Нагрев до более высокой температуры и требуемая чрезвычайно медленная скорость охлаждения могут занять много часов или даже дней для крупных деталей, что значительно увеличивает затраты.

Степень мягкости по сравнению с эффективностью

Рекристаллизационный отжиг намного быстрее и дешевле, чем полный отжиг. Однако он восстанавливает только частичную пластичность и не улучшает структуру зерна. Это прагматичный выбор для промежуточных производственных этапов, а не для конечного, полностью размягченного продукта.

Качество поверхности и окисление

Нагрев металлов до высоких температур в присутствии кислорода вызывает поверхностное окисление или «окалину». Чтобы предотвратить это, специальные методы, такие как яркий отжиг, проводятся в контролируемой атмосфере инертного или вакуумного газа, но это добавляет сложности и стоимости процессу.

Выбор правильного процесса для вашей цели

Ваш выбор полностью зависит от того, что вы хотите, чтобы материал делал дальше. Понимая основную цель, вы можете выбрать подходящий метод.

- Если ваша основная цель — достижение максимальной мягкости и стирание предыдущей истории материала: Полный отжиг — правильный выбор, поскольку он полностью рекристаллизует микроструктуру.

- Если ваша основная цель — снятие напряжения между этапами холодной обработки без изменения основной структуры: Рекристаллизационный (подкритический) отжиг является наиболее эффективным и экономичным решением.

- Если ваша основная цель — улучшение обрабатываемости высокоуглеродистой стальной детали: Наиболее эффективным подходом является специализированная подкритическая обработка, такая как сфероидизирующий отжиг.

В конечном счете, рассмотрение отжига как универсального инструмента, определяемого температурой, позволяет вам адаптировать термическую обработку к точным потребностям вашего проекта.

Сводная таблица:

| Тип отжига | Целевая температура | Основная цель | Идеально подходит для |

|---|---|---|---|

| Полный отжиг | Выше верхней критической (Ac3) | Максимальная мягкость, пластичность и измельчение зерна | Конечный продукт, требующий полной рекристаллизации |

| Рекристаллизационный отжиг | Ниже нижней критической (Ac1) | Снятие напряжения и частичное восстановление пластичности | Снятие напряжения в процессе между этапами холодной обработки |

Нужен точный контроль над процессом отжига? Правильная лабораторная печь имеет решающее значение для достижения точных температурных профилей и стабильных результатов. KINTEK специализируется на высококачественных лабораторных печах и оборудовании, предназначенном для надежного полного отжига, рекристаллизационного отжига и других специализированных термических обработок.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для конкретных потребностей вашей лаборатории в отжиге и гарантировать, что ваши материалы всегда будут соответствовать желаемым свойствам.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности