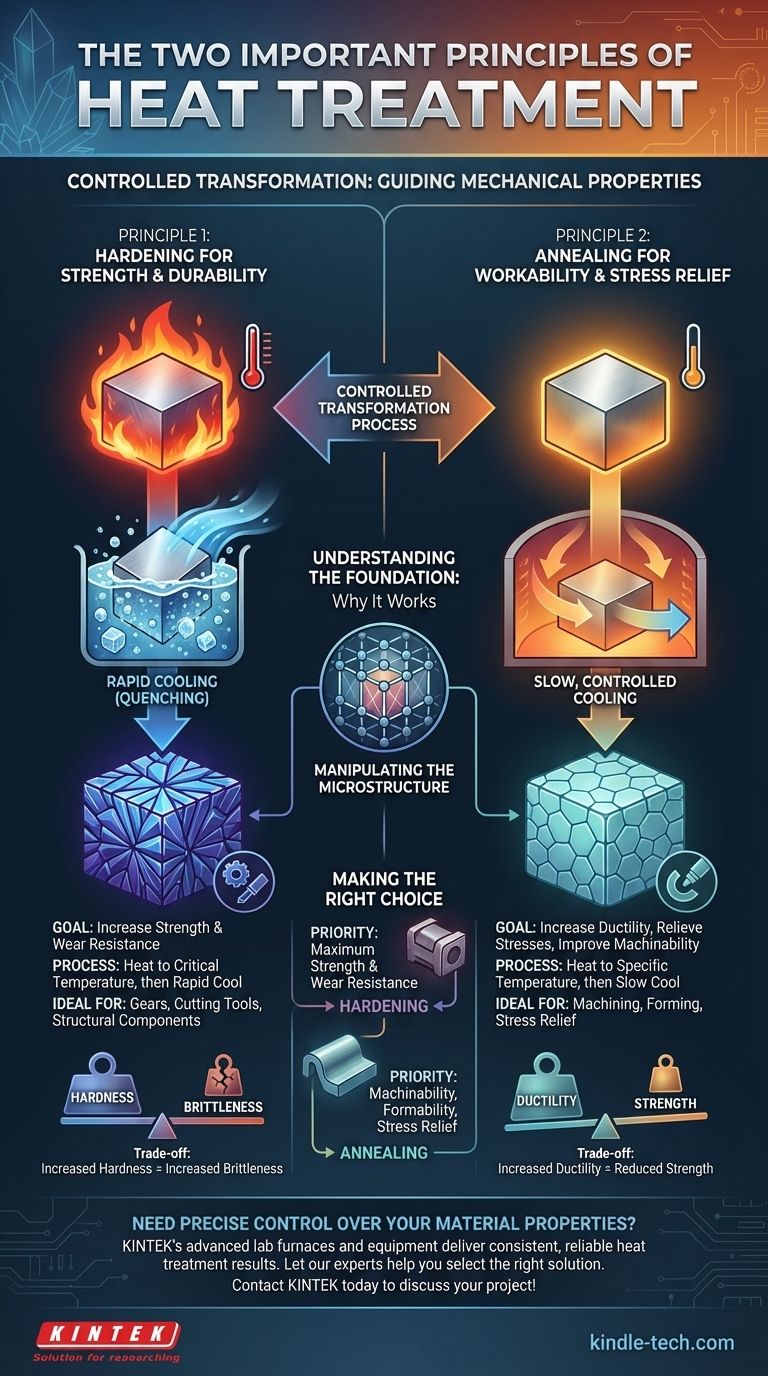

По своей сути, термообработка — это процесс контролируемого преобразования. Два фундаментальных и противоположных принципа, лежащих в основе этого процесса, — это закалка и отжиг. Закалка используется для увеличения прочности металла и его сопротивления износу, в то время как отжиг используется для того, чтобы сделать его мягче, пластичнее и легче поддающимся формовке или механической обработке. Эти принципы представляют собой два основных направления, в которых механические свойства материала могут быть целенаправленно изменены.

Цель термообработки — целенаправленно изменить внутреннюю микроструктуру металла. Принципы закалки и отжига — это просто две основные цели этой манипуляции: либо увеличить прочность и долговечность, либо повысить мягкость и обрабатываемость.

Основа: Почему термообработка работает

Термообработка — это точная металлургическая наука. Ее эффективность зависит от понимания того, как температура и время могут фундаментально изменить материал на микроскопическом уровне.

Манипулирование микроструктурой

Свойства металла — его твердость, вязкость и пластичность — определяются его внутренней кристаллической структурой, известной как микроструктура. Применяя тепло, мы можем растворять и переформировывать эти кристаллы в новые расположения.

Роль контролируемого нагрева и охлаждения

Конкретный результат обработки определяется точными используемыми температурами и, что наиболее важно, скоростью охлаждения. Быстрое охлаждение (закалка) и медленное охлаждение приведут к совершенно разным микроструктурам и, следовательно, к совершенно разным свойствам материала, даже в одном и том же куске металла.

Принцип 1: Закалка для прочности и долговечности

Процессы закалки предназначены для максимального увеличения сопротивления материала деформации, вдавливанию и истиранию. Это критически важный шаг для деталей, которые будут подвергаться значительным нагрузкам или износу.

Цель закалки

Основная цель — сделать металл прочнее и более износостойким. Это важно для таких компонентов, как шестерни, режущие инструменты и конструкционная сталь, где отказ недопустим.

Как это достигается

Как правило, закалка включает нагрев металла до критической температуры, при которой изменяется его кристаллическая структура. Затем его очень быстро охлаждают, часто закаливая в воде, масле или воздухе. Такое быстрое охлаждение «запирает» микроструктуру в очень твердом, но хрупком состоянии.

Принцип 2: Отжиг для обрабатываемости и снятия напряжений

Отжиг представляет собой противоположную цель. Его назначение — вернуть металл в самое мягкое, наименее напряженное состояние, делая его более предсказуемым и податливым для последующих этапов производства.

Цель отжига

Ключевые цели — увеличение пластичности (способности принимать форму без разрушения), снятие внутренних напряжений от предыдущих процессов, таких как сварка, и улучшение обрабатываемости.

Как это достигается

Отжиг включает нагрев металла до определенной температуры, а затем очень медленное охлаждение. Такое медленное, контролируемое охлаждение позволяет микроструктуре переформироваться в высокоупорядоченное и низкоэнергетическое состояние, что приводит к получению более мягкого и менее хрупкого материала.

Понимание компромиссов

Ни закалка, ни отжиг не являются по своей сути превосходящими; это инструменты, используемые для достижения конкретной инженерной цели. Выбор всегда включает компромисс между конкурирующими свойствами.

Компромисс между твердостью и хрупкостью

Фундаментальный компромисс в металлургии заключается в том, что по мере увеличения твердости материала он почти всегда становится более хрупким. Полностью закаленная стальная деталь невероятно прочна, но может разбиться, как стекло, при сильном ударе.

Баланс между прочностью и пластичностью

И наоборот, повышение пластичности материала путем отжига неизбежно снижает его общую прочность и твердость. Отпущенная деталь легко формуется и обрабатывается, но быстро выйдет из строя при высоких нагрузках.

Правильный выбор для вашего применения

Выбор правильного принципа термообработки полностью зависит от предполагаемой функции конечного компонента.

- Если ваша основная цель — максимальная прочность и износостойкость: Вы будете отдавать предпочтение процессам закалки, принимая компромисс в виде сниженной пластичности.

- Если ваша основная цель — обрабатываемость, формуемость или снятие напряжений: Вы будете использовать процессы отжига, чтобы сделать материал мягче и легче в работе.

В конечном итоге, освоение термообработки означает понимание того, как применять эти два противоположных принципа для достижения точных свойств материала, требуемых вашей конструкцией.

Сводная таблица:

| Принцип | Основная цель | Ключевой процесс | Идеально подходит для |

|---|---|---|---|

| Закалка | Повышение прочности и износостойкости | Нагрев до критической температуры, затем быстрое охлаждение (закалка) | Шестерни, режущие инструменты, конструкционные компоненты |

| Отжиг | Улучшение пластичности, снятие напряжений и повышение обрабатываемости | Нагрев до определенной температуры, затем медленное, контролируемое охлаждение | Механическая обработка, формовка, снятие напряжений после сварки |

Нужен точный контроль над свойствами вашего материала? Передовые лабораторные печи и оборудование KINTEK разработаны для обеспечения стабильных, надежных результатов термообработки — будь то закалка для долговечности или отжиг для обрабатываемости. Позвольте нашим экспертам помочь вам выбрать правильное решение для конкретных потребностей вашей лаборатории. Свяжитесь с KINTEL сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

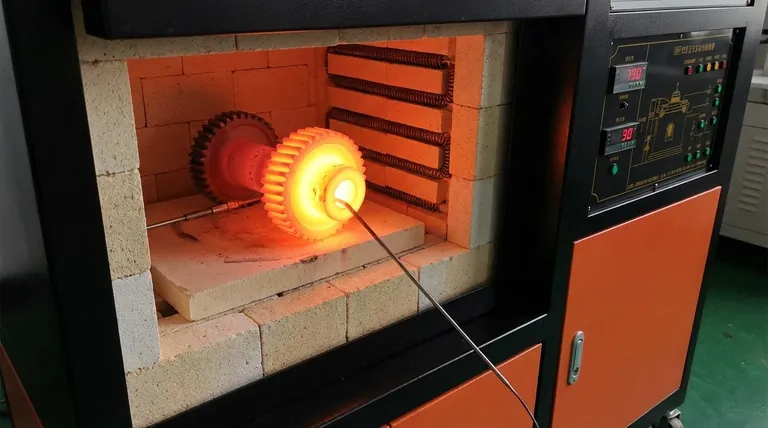

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска