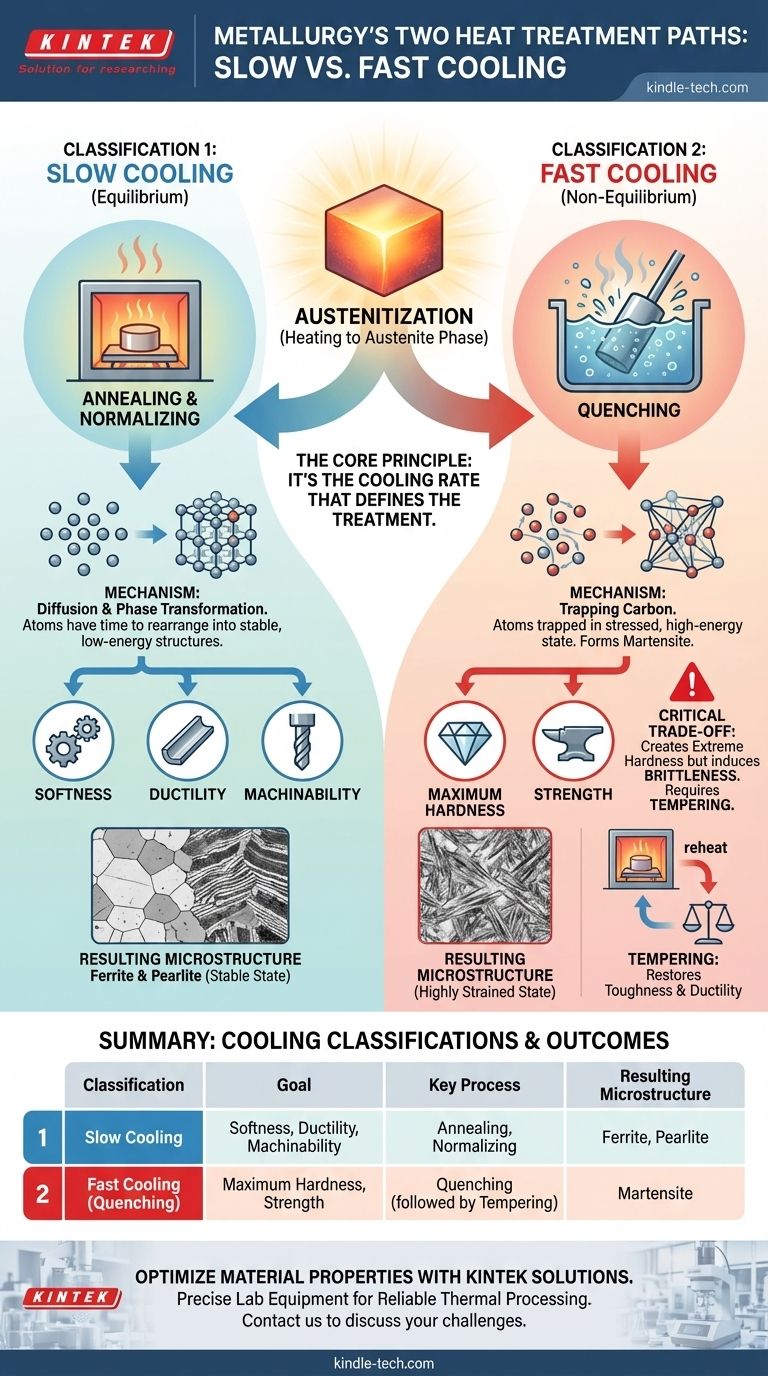

В металлургии все виды термической обработки делятся на две основные классификации в зависимости от скорости охлаждения от высокой температуры. Это процессы медленного охлаждения (например, отжиг) и процессы быстрого охлаждения (известные как закалка). Первая категория направлена на получение мягкого, пластичного материала путем обеспечения формирования внутренней структуры металла в стабильном состоянии с низкой энергией. Вторая категория намеренно фиксирует структуру в нестабильном состоянии с высокой энергией для достижения максимальной твердости и прочности.

Основной принцип прост: не нагрев определяет обработку, а охлаждение. Медленное охлаждение позволяет атомам перейти в стабильные, мягкие конфигурации, в то время как быстрое охлаждение запирает их в напряженной, твердой конфигурации. Ваш выбор между этими двумя путями определяет окончательный баланс прочности и пластичности металла.

Основа: Зачем мы подвергаем металл термической обработке

Термическая обработка — это контролируемый нагрев и охлаждение металлов для изменения их свойств. Она не связана с изменением химического состава, а с перестройкой внутренней кристаллической структуры, или микроструктуры.

Важнейший первый шаг: Аустенитизация

Почти все виды термической обработки стали для упрочнения и разупрочнения начинаются с одного и того же шага: нагрев металла до аустенитной фазы. Аустенит — это особая кристаллическая структура железа, способная растворять значительное количество углерода. Это создает однородный твердый раствор, подготавливая почву для трансформации, происходящей во время охлаждения.

Роль фазовой диаграммы железо-углерод

Эта диаграмма — дорожная карта для термической обработки стали. Она показывает, какие микроструктуры (например, феррит, перлит или аустенит) стабильны при разных температурах и концентрациях углерода. Понимание этой карты является ключом к прогнозированию того, как металл отреагирует на заданный термический цикл.

Классификация 1: Процессы медленного охлаждения (равновесные)

Эта категория включает в себя охлаждение металла достаточно медленно, чтобы атомы успели диффундировать и перестроиться в наиболее стабильные микроструктуры с низкой энергией. Эти процессы иногда называют «равновесными» обработками, поскольку полученная структура близка к той, которую предсказывает фазовая диаграмма при медленном охлаждении.

Цель: Мягкость, пластичность и обрабатываемость

Основная цель медленного охлаждения — сделать металл максимально мягким и пластичным. Это снимает внутренние напряжения, улучшает обрабатываемость и подготавливает материал для последующих операций формования, таких как гибка или штамповка.

Механизм: Диффузия и фазовый переход

При медленном охлаждении аустенитной стали атомы углерода успевают выйти из кристаллической решетки железа. Эта контролируемая диффузия позволяет образовываться мягким микроструктурам, таким как феррит (чистое железо) и перлит (слоистая структура феррита и цементита).

Типичные примеры: Отжиг и нормализация

Отжиг — это квинтэссенция процесса медленного охлаждения, включающая охлаждение детали внутри печи для получения максимально мягкого состояния. Нормализация включает в себя немного более быстрое охлаждение детали на спокойном воздухе, что измельчает зернистую структуру и дает немного более прочный, но все еще пластичный материал.

Классификация 2: Процессы быстрого охлаждения (неравновесные)

Эта категория включает в себя настолько быстрое охлаждение металла, что атомы не успевают перестроиться в свое предпочтительное стабильное состояние. Это «неравновесный» процесс, поскольку он создает микроструктуру, которой нет на стандартной фазовой диаграмме.

Цель: Максимальная твердость и прочность

Единственная цель быстрого охлаждения, или закалки, — это резкое повышение твердости и прочности стали. Это необходимо для применений, требующих высокой износостойкости и несущей способности, таких как шестерни, подшипники и режущие инструменты.

Механизм: Запирание углерода для образования мартенсита

Во время быстрой закалки (в воде, масле или воздухе) растворенные атомы углерода оказываются запертыми внутри кристаллической решетки железа. У них нет времени на диффузию. Это заставляет структуру трансформироваться в сильно напряженную, игольчатую микроструктуру, называемую мартенситом. Именно это огромное внутреннее напряжение делает мартенсит исключительно твердым и прочным, но также очень хрупким.

Понимание компромиссов

Выбор термической обработки никогда не сводится к получению «лучших» свойств; он заключается в достижении правильного баланса для конкретного применения.

Дилемма: Твердость против хрупкости

Образование мартенсита в результате закалки создает экстремальную твердость, но ценой этого является хрупкость. Полностью закаленная деталь после закалки часто слишком хрупка для практического использования и может разбиться как стекло при ударе.

Почему отпуск почти всегда необходим

Чтобы преодолеть эту хрупкость, закаленные детали почти всегда подвергаются вторичной термической обработке, называемой отпуском. Это включает повторный нагрев детали до более низкой температуры, что снимает часть внутреннего напряжения и позволяет мартенситу немного трансформироваться, восстанавливая критическое количество вязкости и пластичности при потере лишь небольшой части твердости.

Влияние легирующих элементов

Конкретная скорость охлаждения, необходимая для образования мартенсита, зависит от содержания легирующих элементов в стали. Простые углеродистые стали требуют очень быстрой закалки, в то время как стали с такими легирующими элементами, как хром или молибден (легированные стали), могут быть упрочнены при гораздо более медленной скорости охлаждения, даже на воздухе. Это называется прокаливаемостью стали.

Принятие правильного решения для вашей цели

Выбор классификации термической обработки полностью определяется желаемыми конечными свойствами компонента.

- Если ваш основной фокус — обрабатываемость или формуемость: Вам необходим процесс медленного охлаждения, такой как полный отжиг, для достижения максимально мягкого, пластичного состояния.

- Если ваш основной фокус — создание износостойкой, высокопрочной детали: Вы должны использовать процесс быстрого охлаждения (закалку) для создания мартенсита, за которым немедленно следует отпуск для восстановления вязкости.

- Если ваш основной фокус — измельчение зернистой структуры и снятие напряжений от предыдущей обработки: Вам следует использовать нормализацию, которая обеспечивает хороший баланс прочности и пластичности.

Понимая эти два фундаментальных пути охлаждения, вы получаете прямой контроль над конечной микроструктурой и производительностью вашего материала.

Сводная таблица:

| Классификация | Цель | Ключевой процесс | Результирующая микроструктура |

|---|---|---|---|

| Медленное охлаждение | Мягкость, пластичность, обрабатываемость | Отжиг, нормализация | Феррит, перлит |

| Быстрое охлаждение (Закалка) | Максимальная твердость, прочность | Закалка (с последующим отпуском) | Мартенсит |

Нужно оптимизировать свойства вашего материала? Правильная термическая обработка критически важна для производительности. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для надежной термической обработки. Независимо от того, отжигаете ли вы для мягкости или закаляете для твердости, наши решения обеспечивают точность и повторяемость для вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши задачи по термической обработке!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между ретортой и муфельной печью? Раскройте правду о непрямом нагреве

- Для чего используется муфельная печь? Для точного определения содержания золы и летучих веществ

- Почему мы используем муфельную печь? Для непревзойденной чистоты и точности в высокотемпературной обработке

- Что такое муфельная печь, используемая в химической лаборатории? Руководство по высокотемпературной трансформации материалов

- При какой температуре плавится керамика? Руководство по термостойкости керамики