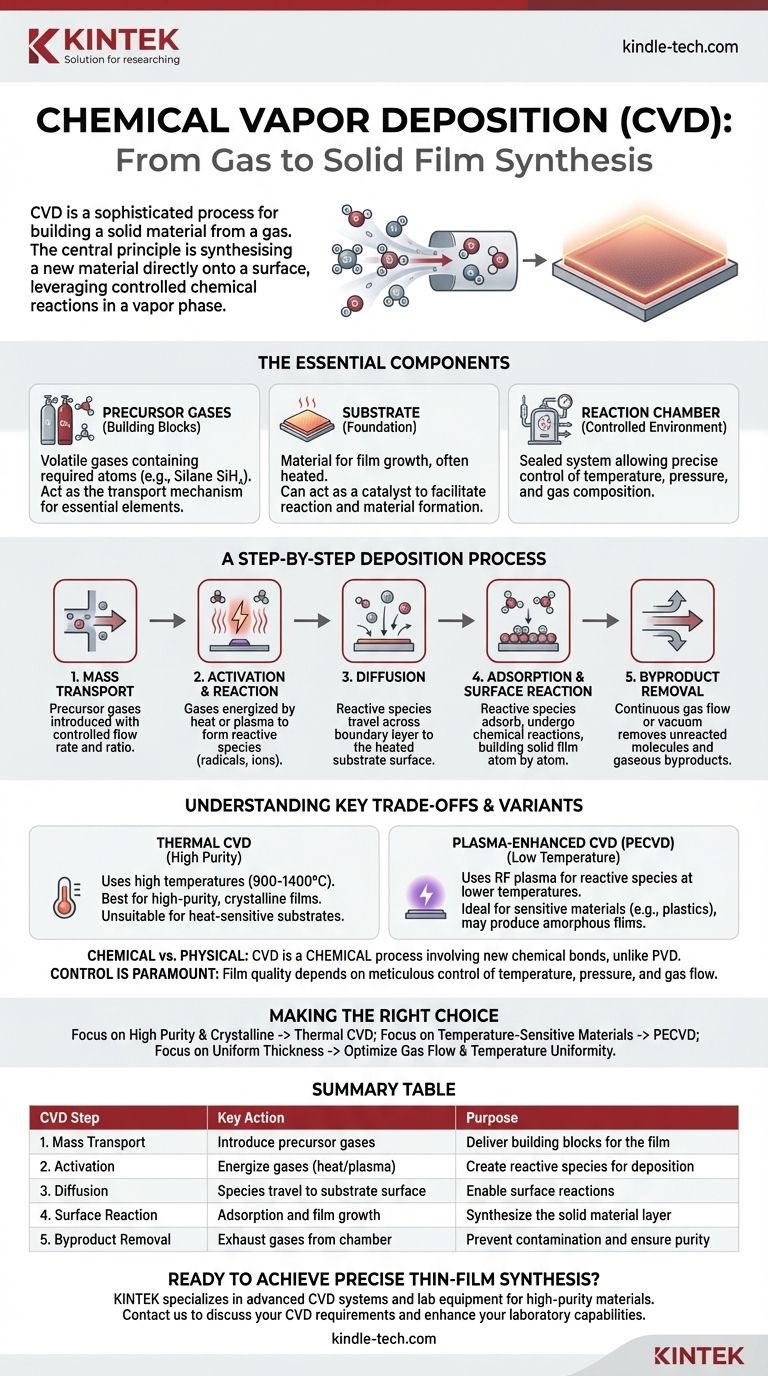

По своей сути, химическое осаждение из газовой фазы (ХОН) — это сложный процесс создания твердого материала из газа. Основные этапы включают введение реакционноспособных газов-прекурсоров в контролируемую камеру, их активацию для инициирования химической реакции и обеспечение того, чтобы эта реакция приводила к образованию твердой тонкой пленки на целевой поверхности, известной как подложка. Все оставшиеся газообразные побочные продукты затем удаляются из камеры.

Центральный принцип ХОН заключается не просто в нанесении покрытия на поверхность, а в синтезе нового материала непосредственно на ней. Он использует контролируемые химические реакции в газовой фазе для создания высокочистой твердой пленки, предлагая точный контроль над структурой и составом конечного материала.

Основные компоненты системы ХОН

Прежде чем процесс может начаться, необходимо наличие нескольких ключевых компонентов. Каждый из них играет критическую роль в конечном результате осаждения.

Газы-прекурсоры (строительные блоки)

Прекурсоры — это летучие газы, содержащие специфические атомы или молекулы, необходимые для получения желаемой пленки. Например, для создания кремниевой пленки может использоваться прекурсор, такой как силан (SiH₄).

Эти газы действуют как механизм транспортировки, доставляя необходимые элементы в реакционную камеру в контролируемом газообразном состоянии.

Подложка (основа)

Подложка — это материал, на котором выращивается тонкая пленка. Ее часто нагревают для обеспечения тепловой энергии, необходимой для протекания химических реакций.

В некоторых случаях, например, при выращивании графена на медной фольге, подложка также действует как катализатор, активно участвуя в реакции для облегчения разложения прекурсора и обеспечения поверхности для образования нового материала.

Реакционная камера (контролируемая среда)

Весь процесс происходит внутри герметичной камеры. Это позволяет точно контролировать критические переменные, такие как температура, давление и состав газа.

Эта контролируемая среда необходима для обеспечения протекания реакции в соответствии с задуманным, что приводит к получению пленки с желаемой чистотой и структурными свойствами.

Пошаговое описание процесса осаждения

Процесс ХОН можно рассматривать как последовательность пяти отдельных физических и химических событий.

Шаг 1: Массоперенос в камеру

Процесс начинается с введения одного или нескольких газов-прекурсоров в реакционную камеру. Скорость их потока и соотношение тщательно контролируются для управления скоростью роста и составом конечной пленки.

Шаг 2: Активация и газофазные реакции

Газы активируются, обычно с помощью тепла или плазмы. Эта активация расщепляет стабильные молекулы прекурсора на более реакционноспособные частицы, такие как радикалы или ионы.

Иногда предварительные химические реакции могут происходить между этими частицами в газовой фазе до того, как они достигнут подложки.

Шаг 3: Диффузия к поверхности подложки

Эти вновь образованные реакционноспособные частицы затем перемещаются или диффундируют из основного газового потока через пограничный слой, чтобы достичь поверхности нагретой подложки.

Шаг 4: Адсорбция и поверхностная реакция

Это критический этап осаждения. Реакционноспособные частицы оседают на поверхности подложки (адсорбция) и подвергаются дальнейшим химическим реакциям.

Эти поверхностные реакции формируют твердую пленку, атом за атомом или молекула за молекулой. Побочные продукты этой реакции затем высвобождаются с поверхности обратно в газовую фазу.

Шаг 5: Удаление побочных продуктов

Наконец, непрерывный поток газа через камеру или вакуумная система удаляет все непрореагировавшие молекулы прекурсора и газообразные побочные продукты из реакционной камеры. Это предотвращает их загрязнение пленки и освобождает путь для свежих реагентов.

Понимание компромиссов и ключевых вариантов

Хотя этапы последовательны, условия, при которых они происходят, создают важные различия и компромиссы.

Термическое ХОН против плазменно-усиленного ХОН (ПУХОН)

Источником энергии является основной отличительный фактор. Традиционное термическое ХОН использует высокие температуры (часто 900-1400 °C) для разложения прекурсоров. Это позволяет получать очень чистые, часто кристаллические пленки, но непригодно для подложек, которые не выдерживают нагрева.

Плазменно-усиленное ХОН (ПУХОН) использует ВЧ-плазму для создания реакционноспособных радикалов при значительно более низких температурах. Это позволяет осаждать пленки на чувствительные материалы, такие как пластмассы, но может привести к другой структуре пленки, часто аморфной, а не кристаллической.

Химические реакции против физических процессов

Крайне важно понимать, что ХОН — это химический процесс. Пленка является продуктом образования новых химических связей на подложке.

Это отличает его от физического осаждения из газовой фазы (ФОН), которое основано на физических механизмах, таких как испарение или распыление, для переноса материала из твердого источника на подложку без фундаментальной химической реакции.

Важность контроля

Качество конечной пленки — ее толщина, однородность, чистота и структура — напрямую зависит от тщательного контроля на каждом этапе. Незначительные колебания температуры, давления или расхода газа могут оказать существенное влияние на конечный материал.

Правильный выбор для вашей цели

Понимание этих шагов позволяет увидеть, как процесс ХОН может быть настроен для конкретных результатов.

- Если ваша основная цель — создание высокочистых кристаллических пленок (например, для полупроводников или графена): Вы, вероятно, будете полагаться на высокотемпературное термическое ХОН, где точный контроль температуры и правильная каталитическая подложка имеют первостепенное значение.

- Если ваша основная цель — нанесение покрытия на термочувствительный материал (например, полимер или готовое устройство): Ваш лучший вариант — низкотемпературный метод, такой как ПУХОН, который использует энергию плазмы вместо интенсивного тепла для запуска реакции.

- Если ваша основная цель — достижение идеально однородной толщины на большой площади: Вы должны уделять первостепенное внимание оптимизации динамики газового потока и обеспечению абсолютной однородности температуры по всей подложке.

В конечном итоге, освоение процесса ХОН — это точный контроль последовательности химических событий для создания материалов от атома до готового продукта.

Сводная таблица:

| Этап ХОН | Ключевое действие | Цель |

|---|---|---|

| 1. Массоперенос | Введение газов-прекурсоров в камеру | Доставка строительных блоков для пленки |

| 2. Активация | Активация газов (тепло/плазма) | Создание реакционноспособных частиц для осаждения |

| 3. Диффузия | Перемещение частиц к поверхности подложки | Обеспечение поверхностных реакций |

| 4. Поверхностная реакция | Адсорбция и рост пленки на подложке | Синтез твердого материального слоя |

| 5. Удаление побочных продуктов | Вывод газов из камеры | Предотвращение загрязнения и обеспечение чистоты |

Готовы достичь точного синтеза тонких пленок в вашей лаборатории? KINTEK специализируется на передовых системах ХОН и лабораторном оборудовании, помогая исследователям и инженерам создавать высокочистые материалы с точным контролем. Независимо от того, работаете ли вы с полупроводниками, графеном или термочувствительными подложками, наш опыт обеспечивает оптимальные результаты осаждения. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования к ХОН и узнать, как мы можем улучшить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Для чего используется PECVD? Создание низкотемпературных, высокопроизводительных тонких пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок