В отличие от простого болта или винта, не существует единого универсального стандарта для отжига. Вместо этого «стандарт» представляет собой точный термический режим, определяемый температурой, временем и скоростью охлаждения, который тщательно подбирается для конкретного материала, его истории обработки и желаемых конечных свойств.

Основной принцип, который необходимо понять, заключается в том, что отжиг — это не единый процесс, а категория термической обработки. Правильная процедура диктуется металлургическими принципами и конкретными отраслевыми или материальными стандартами (например, ASTM или AMS для аэрокосмических сплавов), а не одним всеобъемлющим документом.

Почему отжиг всегда индивидуален

Основная цель отжига — обратить вспять последствия таких процессов, как литье или холодная обработка. Эти методы изготовления вызывают внутренние напряжения и искажают кристаллическую структуру материала, делая его твердым и хрупким.

Цель: Снятие внутренних напряжений

Основная цель состоит в том, чтобы нагреть материал до определенной температуры, чтобы его внутренняя структура могла восстановиться. Этот процесс снимает накопленные напряжения, делая материал более мягким, пластичным и легким в обработке.

Материал определяет параметры

Каждый металл и сплав имеет уникальный температурный диапазон отжига. Температура, которая смягчает алюминий, была бы слишком низкой, чтобы оказать какое-либо влияние на сталь. Использование неправильной температуры может либо не дать желаемого эффекта, либо полностью испортить материал.

История материала имеет значение

Объем предварительной обработки материала определяет требуемый процесс отжига. Сильно деформированная холодным способом деталь имеет значительно больше внутренних напряжений и структурных деформаций, чем простая отливка, что требует различных параметров времени и температуры для полного отжига.

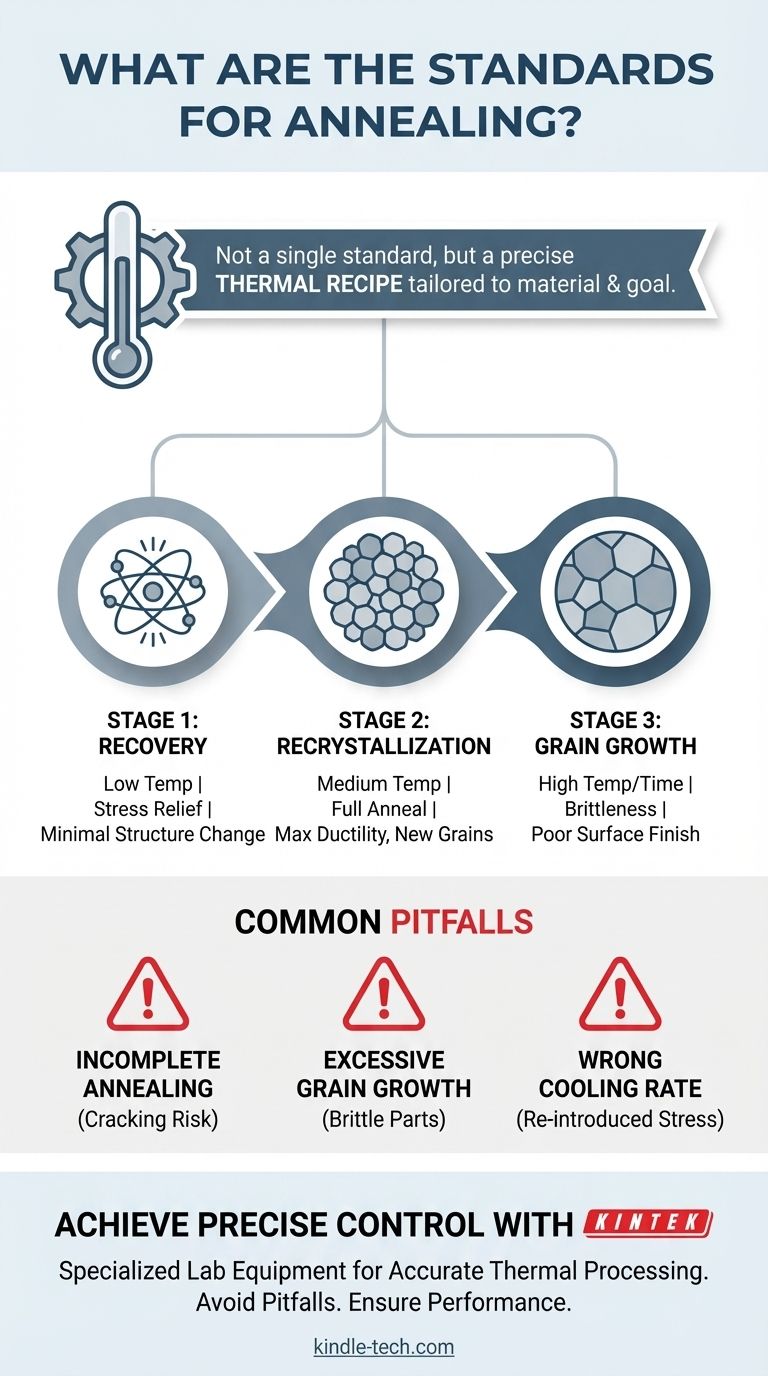

Три основных стадии отжига

Хотя конкретные параметры меняются, основной металлургический процесс проходит три различные стадии по мере повышения температуры. Понимание этих стадий является ключом к контролю результата.

Стадия 1: Возврат

При более низких температурах материал переходит в стадию возврата. Внутренние напряжения снимаются по мере движения атомов, но фундаментальная зернистая структура металла существенно не меняется. Это часто используется для простых операций по снятию напряжений, когда нежелательно значительное изменение твердости.

Стадия 2: Рекристаллизация

По мере дальнейшего повышения температуры материал начинает рекристаллизоваться. Новые, свободные от напряжений зерна зарождаются и растут, полностью заменяя старую, деформированную зернистую структуру. Это основа полного отжига, приводящая к значительному снижению твердости и увеличению пластичности.

Стадия 3: Рост зерен

Если материал выдерживается при температуре отжига слишком долго или если температура слишком высока, вновь образовавшиеся зерна начнут укрупняться и сливаться. Этот рост зерен часто нежелателен, поскольку чрезмерно крупная зернистая структура может снизить вязкость материала и привести к плохому качеству поверхности после формовки.

Распространенные ошибки в процессе отжига

Отклонение от правильного, индивидуально подобранного процесса сопряжено со значительными рисками. Компромиссы заключаются не между хорошим и лучшим, а часто между успехом и неудачей.

Неполный отжиг

Использование слишком низкой температуры или слишком короткого времени выдержки может привести лишь к частичному возврату или рекристаллизации. Материал сохранит часть своих внутренних напряжений и не будет таким мягким или пластичным, как ожидалось, что потенциально может привести к растрескиванию при последующих операциях формовки.

Чрезмерный рост зерен

Это наиболее распространенная ошибка неправильного отжига. Перегрев материала или слишком длительное выдерживание его при температуре может привести к образованию крупнозернистой структуры, которая делает деталь хрупкой и непригодной для предполагаемого применения. Это повреждение часто необратимо.

Неправильная скорость охлаждения

Последний этап, охлаждение, так же важен, как и нагрев. Слишком быстрое охлаждение детали может повторно вызвать термические напряжения, сводя на нет всю цель процесса. Для некоторых сплавов требуется определенная, контролируемая скорость охлаждения для достижения желаемой микроструктуры.

Как определить правильный процесс отжига

Вместо того чтобы искать единый стандарт, сосредоточьтесь на своей конкретной цели и материале. Это позволит вам определить правильные параметры.

- Если ваша основная цель — снятие напряжений с минимальной потерей прочности: Ваш процесс должен быть направлен на стадию возврата, используя более низкие температуры и достаточное время для снижения внутренних напряжений.

- Если ваша основная цель — максимизация пластичности для сильной деформации: Вам нужен полный отжиг, который обеспечивает полную рекристаллизацию для получения мелкозернистой, однородной структуры.

- Если ваша основная цель — улучшение обрабатываемости: Вам может потребоваться специализированный цикл отжига, предназначенный для создания определенной микроструктуры (например, сфероидизированных карбидов в стали), которая оптимальна для резки.

В конечном итоге, успешный процесс отжига является результатом точного контроля, диктуемого уникальными потребностями вашего материала и вашей конечной целью.

Сводная таблица:

| Стадия отжига | Ключевой процесс | Получаемое свойство материала |

|---|---|---|

| Возврат | Низкотемпературный нагрев | Снятие напряжений с минимальной потерей прочности |

| Рекристаллизация | Нагрев до определенного диапазона | Максимальная мягкость и пластичность |

| Рост зерен | Перегрев или чрезмерное время | Хрупкость и плохое качество поверхности |

Добейтесь точного контроля над процессом отжига с KINTEK.

Отжиг — это не универсальная операция. Успех зависит от глубокого понимания вашего конкретного материала и точного термического режима, необходимого для достижения желаемых свойств — будь то снятие напряжений, максимальная пластичность или улучшенная обрабатываемость.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для термической обработки. Наши решения обеспечивают точность и надежность, необходимые вашей лаборатории, чтобы избежать распространенных ошибок, таких как неполный отжиг или чрезмерный рост зерен, гарантируя, что ваши материалы будут работать так, как ожидается.

Позвольте нашим экспертам помочь вам определить и выполнить идеальный цикл отжига для вашего применения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные требования.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как реакторы с контролируемой атмосферой влияют на оптические свойства модифицированных нанотрубок оксида титана?

- Какова необходимость интеграции аналитических весов с печью с контролируемой атмосферой для ТГА? Освоение кинетических данных

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Каковы 3 способа использования инертных газов? Предотвращение пожаров, сохранение качества и обеспечение чистоты

- Что такое цементация при поверхностном упрочнении? Достигните превосходной износостойкости и прочности сердцевины

- Какую роль играет печь с контролируемой атмосферой в прокаливании катализатора? Обеспечение высокой производительности для катализаторов денитрификации

- Что такое защитная атмосфера при термообработке? Предотвращение окисления и науглероживания для получения деталей превосходного качества

- Какова необходимость поддержания непрерывного потока азота? Защита целостности нанокомпозита серебро/оксид цинка