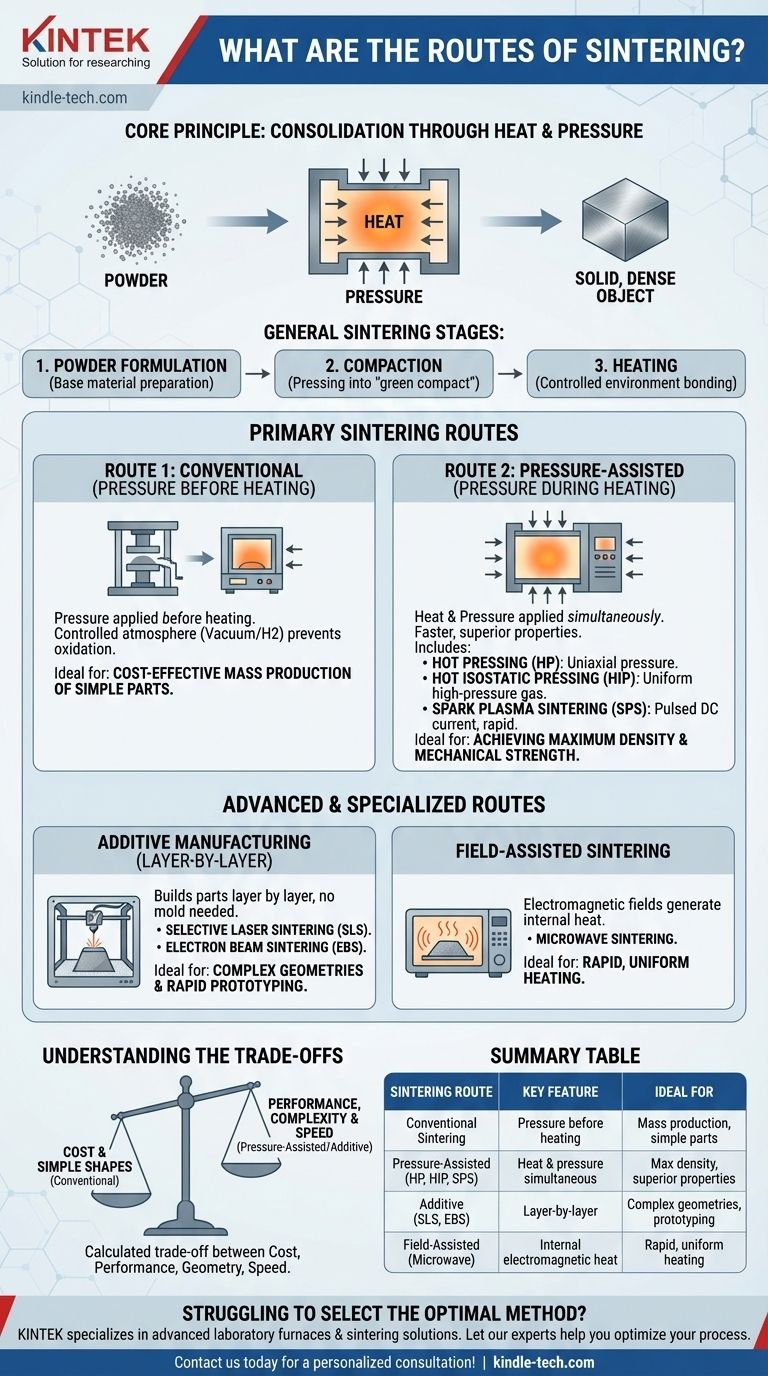

По своей сути, маршруты спекания — это различные методы, используемые для превращения порошка в твердый, плотный объект с помощью тепла. Эти маршруты в основном различаются по тому, как они применяют два ключевых параметра: тепло и давление. Основные категории включают традиционное спекание, при котором давление применяется до нагрева, спекание с помощью давления, при котором тепло и давление применяются одновременно, и методы аддитивного производства, которые создают объекты слой за слоем.

Выбор маршрута спекания — это не вопрос предпочтения, а критически важное инженерное решение. Он включает в себя рассчитанный компромисс между желаемыми свойствами материала, геометрической сложностью, скоростью производства и общей стоимостью.

Руководящий принцип: уплотнение с помощью тепла и давления

Спекание — это термическая обработка для уплотнения порошкообразного материала в твердую массу. Это достигается путем нагрева материала до температуры ниже его точки плавления, что заставляет отдельные частицы связываться и сплавляться вместе.

Две основные переменные

Все маршруты спекания являются вариациями того, как контролировать тепло и давление. Тепло обеспечивает энергию для диффузии атомов через границы частиц, создавая прочные связи. Давление помогает этому процессу, заставляя частицы сближаться, ускоряя уплотнение и способствуя устранению внутренних пустот.

Общие стадии спекания

Независимо от конкретного маршрута, общий процесс обычно включает три стадии:

- Приготовление порошка: Подготавливается порошок основного материала, часто смешанный со связующими веществами или легирующими элементами.

- Прессование: Порошок прессуется в желаемую форму, известную как «зеленое тело». Этот этап иногда совмещается с нагревом.

- Нагрев: Прессованное тело нагревается в контролируемой среде для инициирования связывания частиц и достижения конечной прочности и плотности.

Основные маршруты спекания

Основное различие между методами спекания заключается в том, применяется ли давление до нагрева или во время нагрева.

Маршрут 1: Традиционное (безнапорное) спекание

Это самый традиционный и широко используемый подход. В этом маршруте порошок сначала механически прессуется в форму при комнатной температуре (прессование), а затем нагревается в печи.

Термин «безнапорное» может вводить в заблуждение; это просто означает, что во время стадии нагрева не применяется внешнее давление. Сам нагрев часто проводится в контролируемой атмосфере, такой как вакуум или специфический газ, например водород, для предотвращения окисления и содействия процессу.

Маршрут 2: Спекание с помощью давления

В этих усовершенствованных методах давление и тепло применяются одновременно. Эта комбинация приводит к более быстрой обработке и превосходным свойствам материала, включая более высокую плотность и более мелкую структуру зерен.

- Горячее прессование (ГП): Включает одновременный нагрев порошка и приложение одноосного давления (давление с одного направления) внутри матрицы.

- Горячее изостатическое прессование (ГИП): Материал нагревается в сосуде, подвергаясь воздействию газа высокого давления, инертного со всех сторон (изостатическое давление). Это равномерное давление очень эффективно для устранения внутренней пористости.

- Искровое плазменное спекание (ИПС): Современный, быстрый метод, при котором импульсный постоянный ток пропускается через порошок и матрицу. Это создает интенсивный локализованный нагрев в точках контакта частиц, обеспечивая чрезвычайно быстрое уплотнение при более низких общих температурах.

Продвинутые и специализированные маршруты спекания

Помимо основных методов, были разработаны специализированные маршруты для уникальных применений, особенно для сложных геометрий и новых материалов.

Аддитивное производство (послойное спекание)

Эти методы, также известные как 3D-печать, создают детали с нуля, слой за слоем, непосредственно из слоя порошка. Это устраняет необходимость в предварительно сформированном теле или форме.

- Селективное лазерное спекание (СЛС): Мощный лазер сканирует слой порошка, избирательно сплавляя частицы для создания твердого слоя.

- Спекание электронным пучком (СЭП): Похоже на СЛС, но использует сфокусированный пучок электронов в качестве источника энергии, обычно выполняется в вакууме.

Полевое спекание

Эта категория включает методы, которые используют электромагнитные поля для генерации тепла внутри самого материала, а не полагаются на внешние нагревательные элементы печи.

- Микроволновое спекание: Материал нагревается с помощью микроволнового излучения. Это может привести к более равномерному и быстрому нагреву по сравнению с традиционными печами, экономя энергию и время.

Понимание компромиссов

Выбор правильного маршрута спекания требует баланса конкурирующих приоритетов. Не существует единственного лучшего метода для каждой ситуации.

Стоимость против производительности

Традиционное спекание, как правило, является наиболее экономически эффективным методом для массового производства. Методы с использованием давления, такие как ГИП и ИПС, требуют более сложного и дорогостоящего оборудования, но дают превосходные механические свойства и почти полную плотность, что критически важно для высокопроизводительных применений.

Геометрическая сложность

Традиционные методы и горячее прессование ограничены формами, которые можно создать в матрице. Маршруты аддитивного производства, такие как СЛС, отлично подходят для создания очень сложных, замысловатых геометрий, которые невозможно изготовить традиционными методами.

Скорость и пропускная способность

Циклы традиционных печей могут занимать много часов. Искровое плазменное спекание (ИПС) и микроволновое спекание ценятся за невероятно короткое время цикла, часто измеряемое минутами. Аддитивное производство относительно медленное для изготовления одной детали, но идеально подходит для быстрого прототипирования и изготовления на заказ.

Выбор правильного маршрута для вашего применения

Ваш окончательный выбор полностью зависит от конечной цели вашего проекта.

- Если ваш основной акцент делается на экономичном массовом производстве простых деталей: Традиционное спекание в печи с контролируемой атмосферой является отраслевым стандартом.

- Если ваш основной акцент делается на достижении максимальной плотности и механической прочности для критически важных компонентов: Необходим маршрут с использованием давления, такой как горячее изостатическое прессование (ГИП) или искровое плазменное спекание (ИПС).

- Если ваш основной акцент делается на создании прототипа или готовой детали со сложными внутренними каналами и уникальной геометрией: Аддитивный маршрут, такой как селективное лазерное спекание (СЛС), является единственным жизнеспособным вариантом.

В конечном счете, оптимальный маршрут спекания — это тот, который наилучшим образом соответствует требованиям вашего материала вашим производственным целям.

Сводная таблица:

| Маршрут спекания | Ключевая особенность | Идеально подходит для |

|---|---|---|

| Традиционное спекание | Давление применяется до нагрева | Экономичное массовое производство простых деталей |

| Спекание с помощью давления (ГП, ГИП, ИПС) | Тепло и давление применяются одновременно | Достижение максимальной плотности и превосходных механических свойств |

| Аддитивное (СЛС, СЭП) | Послойное изготовление из слоя порошка | Сложные геометрии и быстрое прототипирование |

| Полевое (Микроволновое) | Внутренний нагрев с помощью электромагнитных полей | Быстрые, равномерные циклы нагрева |

Испытываете трудности с выбором оптимального метода спекания для ваших материалов? Правильное оборудование имеет решающее значение для достижения целевой плотности, механических свойств и эффективности производства. KINTEK специализируется на предоставлении передовых лабораторных печей и решений для спекания, адаптированных к вашим конкретным потребностям — от экономичных традиционных печей до высокопроизводительных систем искрового плазменного спекания (ИПС). Позвольте нашим экспертам помочь вам оптимизировать ваш процесс. Свяжитесь с нами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы ограничения и недостатки порошковой металлургии? Понимание компромиссов для вашего применения

- Какие меры предосторожности следует соблюдать при термической обработке? Основные протоколы безопасности для вашей лаборатории

- Что измеряет ИК-Фурье-спектроскопия (FTIR)? Идентификация химических связей и молекулярной структуры

- Каковы меры предосторожности при отжиге? Освойте 4 ключевых момента точной термообработки

- Где используется лазерное спекание? От аэрокосмической отрасли до медицинских имплантатов

- Какова температура отходящих газов печи? Ключевой показатель эффективности и безопасности

- Что такое спекание глиняных материалов? Наука превращения глины в прочную керамику

- Используется ли термическое испарение для нанесения тонкой металлической пленки? Руководство по этой фундаментальной технике PVD