Сразу после завершения спекания основные процессы включают период контролируемого охлаждения для предотвращения термического удара, за которым следует безопасное извлечение компонента. Последующие шаги затем сосредоточены на механической обработке — такой как резка или шлифовка — и применении специальных поверхностных обработок для улучшения таких свойств, как коррозионная стойкость или проводимость.

Работа не заканчивается, когда печь выключается. Пост-спекание — это критически важный многостадийный процесс, который превращает сырую спеченную деталь в готовый компонент, обеспечивая ее структурную целостность, уточняя размеры и улучшая свойства поверхности для конечного применения.

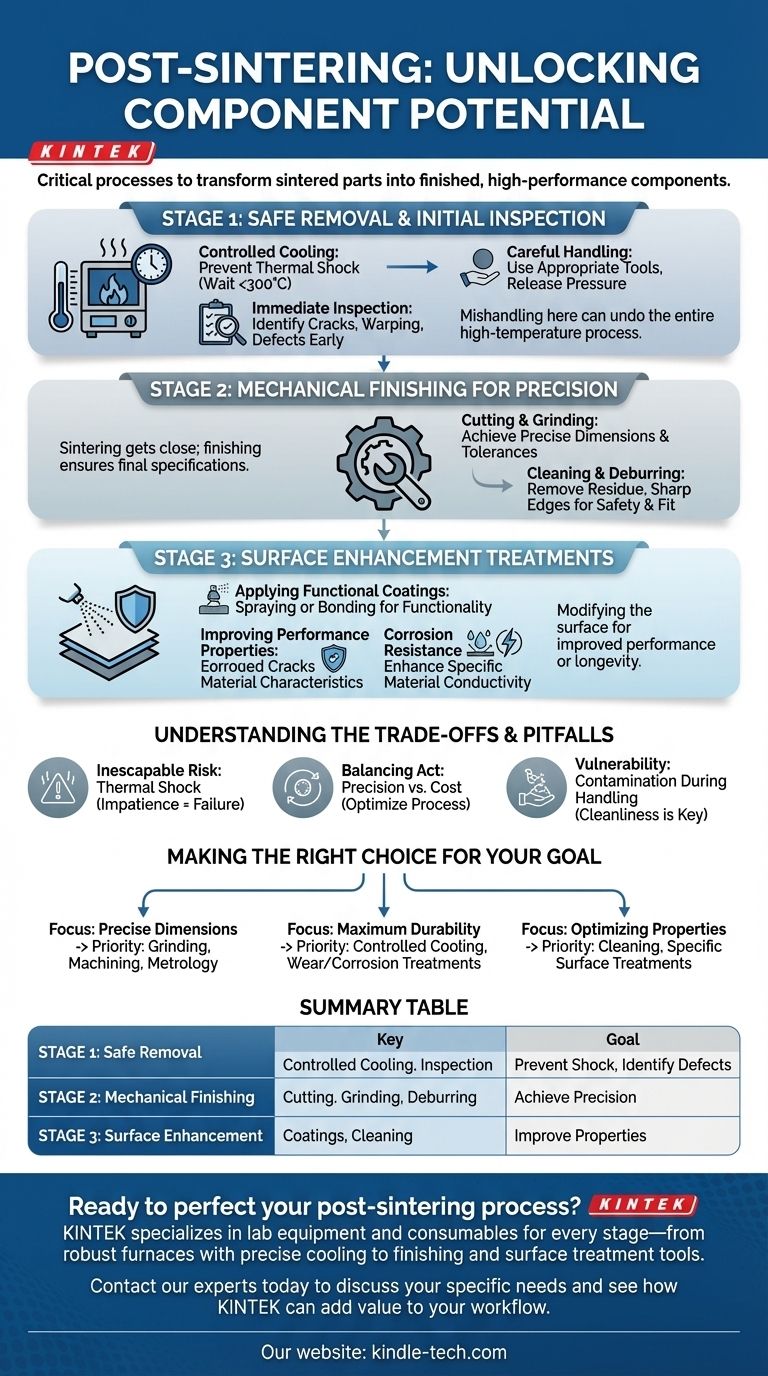

Этап 1: Безопасное извлечение и первичный осмотр

Моменты, непосредственно следующие за циклом спекания, имеют решающее значение для структурной целостности детали. Неправильное обращение на этом этапе может свести на нет весь высокотемпературный процесс.

Контролируемое охлаждение не подлежит обсуждению

Первым и наиболее важным шагом является постепенное охлаждение компонента внутри печи.

Открытие дверцы печи, пока внутренняя температура все еще очень высока, приводит к попаданию холодного воздуха, вызывая быстрое изменение температуры. Этот термический удар может легко вызвать трещины в керамической или металлической детали, делая ее непригодной для использования.

Как правило, подождите, пока температура печи не опустится ниже 300°C, прежде чем открывать дверцу для извлечения.

Осторожное обращение и извлечение

После охлаждения деталь можно безопасно извлечь. Если процесс включал давление, например, при горячем прессовании, убедитесь, что все давление полностью снято, прежде чем пытаться открыть камеру.

Обращайтесь с только что спеченной деталью осторожно, так как она может быть хрупкой в зависимости от материала. Используйте соответствующие инструменты для извлечения ее из печи или пресса.

Немедленный визуальный осмотр

Проведите предварительный осмотр детали. Ищите очевидные дефекты, такие как трещины, деформации или значительные неровности, которые могли возникнуть в процессе спекания или охлаждения.

Эта первоначальная проверка помогает рано выявить дефектные детали, экономя время и ресурсы на последующих этапах отделки.

Этап 2: Механическая обработка для обеспечения точности

Спекание часто приводит к получению деталей, которые близки к требуемым конечным размерам, но не совсем им соответствуют, из-за усадки. Механическая обработка — это способ достижения конечных спецификаций.

Резка и шлифовка

Большинство спеченных компонентов требуют некоторой механической обработки для соответствия строгим допускам по размерам.

Резка используется для разделения деталей или удаления опорных конструкций, в то время как шлифовка используется для достижения точной чистоты поверхности и точных размеров.

Очистка и удаление заусенцев

После механической обработки детали должны быть тщательно очищены для удаления остаточных масел, смазочно-охлаждающих жидкостей или мусора от процесса шлифовки.

Этот этап также может включать удаление заусенцев для устранения острых краев или мелких дефектов, оставшихся после обработки, что гарантирует безопасность детали при обращении и ее правильную установку в сборке.

Этап 3: Обработка для улучшения поверхности

Для многих применений поверхность спеченной детали должна быть модифицирована для улучшения ее характеристик или долговечности.

Нанесение функциональных покрытий

Обработка поверхности часто включает нанесение покрытия такими процессами, как распыление или склеивание. Эти покрытия не просто декоративны; они добавляют критически важную функциональность.

Улучшение эксплуатационных характеристик

Основная цель этих обработок — улучшить определенные свойства материала.

Общие цели включают повышение коррозионной стойкости для деталей, подвергающихся воздействию агрессивных сред, или увеличение электрической проводимости для электронных компонентов.

Понимание компромиссов и подводных камней

Каждый шаг после спекания несет свой собственный набор рисков и соображений, которые могут повлиять на конечное качество компонента.

Неизбежный риск термического удара

Самый большой подводный камень сразу после спекания — это нетерпение. Слишком раннее открытие печи ради экономии времени является наиболее частой причиной растрескивания и выхода из строя компонентов. Этот риск невозможно переоценить.

Баланс между точностью и стоимостью

Хотя механическая обработка после спекания необходима для точности, она также значительно увеличивает время и стоимость производственного процесса. Цель состоит в том, чтобы оптимизировать процесс спекания, чтобы минимизировать количество материала, который необходимо удалить позже.

Загрязнение при обращении

Компонент уязвим к загрязнению после извлечения из печи. Масла, грязь или даже отпечатки пальцев могут помешать адгезии и производительности последующих поверхностных обработок. Чистое обращение имеет решающее значение.

Выбор правильного решения для вашей цели

Конкретные этапы обработки после спекания, которым вы отдадите приоритет, будут полностью зависеть от предполагаемого применения конечного компонента.

- Если ваш основной акцент делается на достижении точных размеров: Ваш критический путь включает тщательную шлифовку, механическую обработку и метрологию для соблюдения строгих допусков.

- Если ваш основной акцент делается на обеспечении максимальной долговечности: Уделите особое внимание контролируемому охлаждению для предотвращения микротрещин и выберите поверхностные обработки, предназначенные для износа и коррозионной стойкости.

- Если ваш основной акцент делается на оптимизации функциональных свойств: Вашим приоритетом будут этапы очистки и поверхностной обработки, которые улучшают определенные характеристики, такие как проводимость или биосовместимость.

В конечном счете, обработка после спекания — это то, что реализует весь инженерный потенциал спеченного компонента.

Сводная таблица:

| Этап | Ключевые процессы | Основная цель |

|---|---|---|

| Этап 1: Безопасное извлечение | Контролируемое охлаждение, первичный осмотр | Предотвращение термического удара, выявление дефектов |

| Этап 2: Механическая обработка | Резка, шлифовка, удаление заусенцев | Достижение точных размеров и допусков |

| Этап 3: Улучшение поверхности | Нанесение покрытий, очистка | Повышение коррозионной стойкости, проводимости и т. д. |

Готовы усовершенствовать свой процесс после спекания?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для каждого этапа — от прочных спекательных печей с точным контролем охлаждения до инструментов для финишной обработки и поверхностной обработки. Мы обслуживаем лаборатории и производителей, которым требуются надежные, высокопроизводительные компоненты.

Позвольте нам помочь вам обеспечить структурную целостность, точные размеры и улучшенные свойства поверхности для вашего конечного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может повысить ценность вашего рабочего процесса.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вертикальная лабораторная трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов