Физические свойства агломерата — это не фиксированный набор значений, а намеренно заданные характеристики, предназначенные для оптимизации работы доменной печи. Наиболее важными свойствами являются его прочность, восстановимость под действием горячих газов и поведение при высоких температурах. Они определяются химическим составом агломерата и специфическими условиями процесса агломерации.

Агломерат следует рассматривать не как простое сырье, а как сложный, специально созданный композитный материал. Его физические свойства целенаправленно изменяются посредством химической корректировки и контроля процесса для максимального повышения эффективности и стабильности производства чугуна.

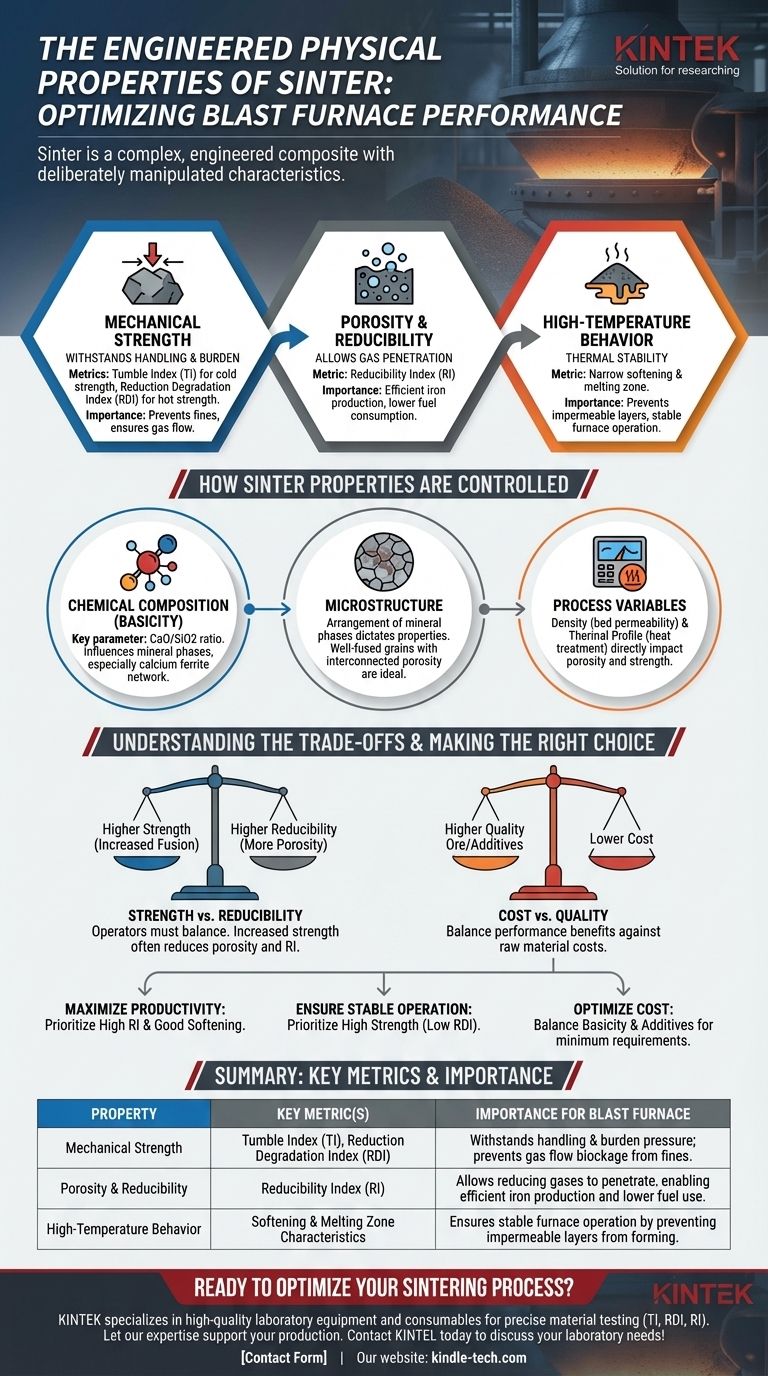

Основные физические свойства агломерата

Цель агломерации — получить материал, который выдержит транспортировку, будет предсказуемо вести себя внутри доменной печи и обеспечит эффективное восстановление железной руды. Следующие свойства показывают, насколько успешно мы этого достигли.

Механическая прочность

Агломерат должен быть достаточно прочным, чтобы выдерживать погрузочно-разгрузочные работы, транспортировку и огромный вес материала в столбе (шихте) внутри доменной печи, не распадаясь на мелкие частицы, которые могут затруднить газопроницаемость.

Прочность измеряется двумя ключевыми способами:

- Индекс окатывания (TI): Измеряет холодную прочность агломерата и его сопротивление разрушению при транспортировке и загрузке в печь.

- Индекс деградации при восстановлении (RDI): Измеряет горячую прочность агломерата, то есть его склонность разрушаться при высоких температурах и в восстановительной атмосфере, присутствующей в верхней части доменной печи.

Пористость и восстановимость

Для производства чугуна восстановительные газы (например, оксид углерода) должны проникать в агломерат и вступать в реакцию с оксидами железа. Высокая восстановимость необходима для эффективности печи и снижения расхода топлива.

На это влияет пористость агломерата, которая создает пути для прохождения газа. Индекс восстановимости (RI) является стандартной мерой того, насколько легко и полно оксиды железа в агломерате могут быть преобразованы в металлическое железо.

Высокотемпературное поведение

По мере того как агломерат опускается в более горячие зоны доменной печи, его термическая стабильность становится критически важной. Ключевым моментом является наличие узкой зоны размягчения и плавления.

Если агломерат размягчается слишком рано или в слишком широком температурном диапазоне, он может образовать непроницаемый слой, который препятствует потоку газа, что приводит к нестабильной работе печи.

Как контролируются свойства агломерата

Описанные выше физические свойства не являются случайными. Они являются прямым результатом тщательного контроля химии материала и процесса его формирования.

Роль химического состава (основность)

Наиболее важным химическим параметром является основность, обычно определяемая как весовое соотношение оксида кальция (CaO) к диоксиду кремния (SiO2).

Изменение основности оказывает глубокое влияние на минеральные фазы, которые образуются в процессе агломерации. Ключевые фазы включают гематит, магнетит и, что критически важно, различные формы феррита кальция.

Образование прочной, взаимосвязанной сети ферритов кальция весьма желательно, поскольку это одновременно улучшает и прочность, и восстановимость.

Влияние микроструктуры

Тип и расположение этих минеральных фаз формируют микроструктуру агломерата. Эта внутренняя структура в конечном итоге определяет конечные физические свойства.

Хорошая микроструктура состоит из хорошо спекшихся минеральных зерен с достаточной взаимосвязанной пористостью. Это физическое проявление химии и условий процесса.

Влияние переменных процесса

Свойства конечного агломерата также напрямую регулируются самим процессом агломерации.

Изменения в плотности (контролируемой проницаемостью слоя сырья) и тепловом профиле (форме термообработки) определяют, какие минеральные фазы образуются и как они сплавляются, напрямую влияя на пористость и прочность.

Понимание компромиссов

Оптимизация агломерата — это постоянный поиск баланса. Улучшение одного свойства часто может негативно сказаться на другом.

Прочность против восстановимости

Это классический компромисс в производстве агломерата. Меры, предпринятые для увеличения прочности, такие как увеличение спекания или плотности, обычно уменьшают пористость агломерата.

Уменьшение пористости затрудняет проникновение восстановительных газов в материал, что снижает Индекс восстановимости (RI). Операторы должны найти оптимальный баланс для своих конкретных требований к печи.

Стоимость против качества

Достижение идеальных свойств агломерата часто требует использования более качественных железных руд или специальных добавок, что увеличивает общую стоимость производимого чугуна.

Металлурги заводов должны постоянно сопоставлять преимущества в производительности высококачественного агломерата с экономической реальностью стоимости сырья.

Выбор правильного варианта в соответствии с вашей целью

«Лучшие» свойства агломерата полностью зависят от вашей операционной стратегии для доменной печи.

- Если ваш основной фокус — максимальная производительность печи: Отдавайте приоритет высокому Индексу восстановимости (RI) и хорошим характеристикам размягчения-плавления для обеспечения более высокой скорости производства и снижения расхода топлива.

- Если ваш основной фокус — обеспечение стабильной работы печи: Отдавайте приоритет высокой прочности, особенно низкому Индексу деградации при восстановлении (RDI), чтобы минимизировать образование мелких частиц, которые могут нарушить газопроницаемость.

- Если ваш основной фокус — оптимизация затрат: Тщательно сбалансируйте использование корректировок основности и добавок для получения агломерата, который соответствует минимально требуемым целевым показателям прочности и восстановимости, не переусложняя его.

В конечном счете, агломерат — это сложный материал, созданный для решения конкретной инженерной задачи внутри доменной печи.

Сводная таблица:

| Свойство | Ключевые показатели | Важность для доменной печи |

|---|---|---|

| Механическая прочность | Индекс окатывания (TI), Индекс деградации при восстановлении (RDI) | Выдерживает погрузочно-разгрузочные работы и давление шихты; предотвращает закупорку газового потока из-за мелочи. |

| Пористость и восстановимость | Индекс восстановимости (RI) | Позволяет восстановительным газам проникать внутрь, обеспечивая эффективное производство чугуна и снижение расхода топлива. |

| Высокотемпературное поведение | Характеристики зоны размягчения и плавления | Обеспечивает стабильную работу печи, предотвращая образование непроницаемых слоев. |

Готовы оптимизировать свой процесс агломерации?

Понимание и контроль свойств агломерата являются ключом к максимальной производительности доменной печи. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для точного тестирования и анализа материалов. Независимо от того, нужно ли вам измерять Индекс окатывания (TI), Индекс деградации при восстановлении (RDI) или Индекс восстановимости (RI), наши надежные и долговечные решения помогут вам достичь идеального баланса прочности, восстановимости и экономической эффективности для ваших конкретных эксплуатационных целей.

Позвольте нашему опыту поддержать ваше производство. Свяжитесь с KINTEL сегодня, чтобы обсудить ваши лабораторные потребности!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

Люди также спрашивают

- Что такое зона сушки во вращающейся печи? Повысьте эффективность с помощью современных решений для сушки

- Что такое роторный печной реактор? Руководство по промышленной термической обработке

- Как работает роторный экстрактор? Освоение непрерывной обработки твердых веществ в больших объемах

- Как выбирается режим движения слоя для вращающейся печи? Оптимизация теплопередачи и однородности материала

- Как прецизионный контроль температуры влияет на спекание сплавов TiAl? Освоение развития микроструктуры