По своей сути, термообработка стали — это строго контролируемый процесс нагрева и охлаждения, направленный на намеренное изменение физических и механических свойств металла. Основные методы включают отжиг, закалку, отпуск и поверхностную закалку, каждый из которых предназначен для достижения определенного результата, такого как повышение твердости, улучшение вязкости или облегчение обработки стали.

Выбор конкретного метода термообработки заключается не в поиске «лучшего», а в выборе точного термического цикла — нагрева, выдержки и охлаждения, — который сформирует внутреннюю структуру стали в соответствии с требованиями ее конечного применения.

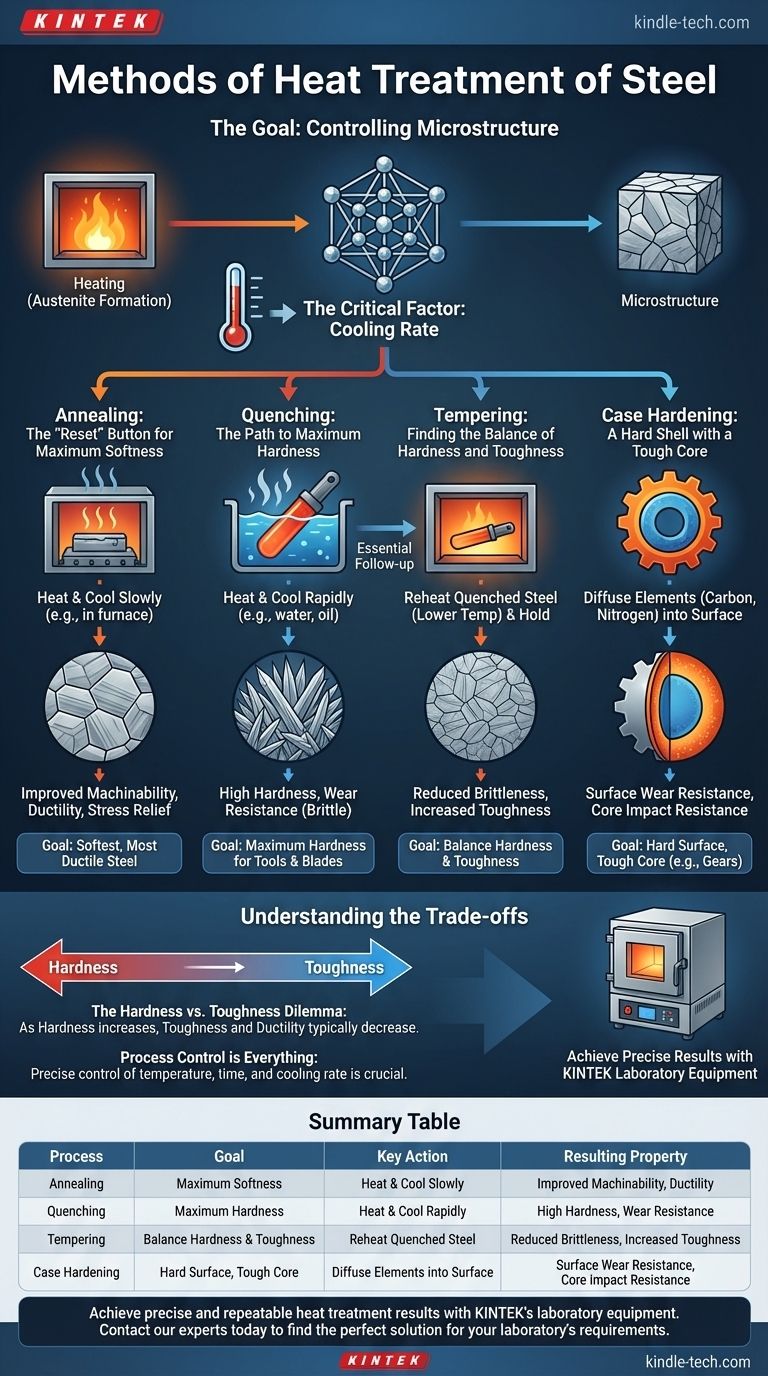

Цель термообработки: контроль микроструктуры

Свойства стальной детали определяются ее внутренней кристаллической структурой, известной как ее микроструктура. Термообработка — это инструмент, используемый для манипулирования этой структурой.

Роль температуры

Нагрев стали до высокой температуры (обычно выше 723°C или 1333°F) растворяет углерод в матрице железа, создавая структуру, называемую аустенитом. Эта фаза является необходимой отправной точкой для большинства видов термообработки.

Критический фактор: скорость охлаждения

Конечные свойства стали почти полностью определяются тем, насколько быстро она охлаждается из аустенитного состояния. Скорость охлаждения определяет, какая микроструктура образуется, фиксируя такие свойства, как твердость и прочность.

Основные процессы термообработки

Каждый основной процесс использует различную стратегию охлаждения для достижения отдельного результата. Думайте о них как о разных путях, ведущих к разным пунктам назначения.

Отжиг: кнопка «Сброс» для максимальной мягкости

Цель отжига — получить максимально мягкую, пластичную и обрабатываемую версию стали. Он используется для снятия внутренних напряжений, которые могли возникнуть в процессе изготовления.

Процесс включает нагрев стали, выдержку при температуре для обеспечения однородности, а затем максимально медленное охлаждение, часто путем оставления детали внутри выключенной печи. Это медленное охлаждение позволяет сформироваться мягкой, крупнозернистой микроструктуре, называемой перлитом.

Закалка: путь к максимальной твердости

Закалка проводится для придания стали максимально возможной твердости. Это основополагающий процесс для изготовления инструментов, лезвий и износостойких компонентов.

Этот процесс включает нагрев стали для образования аустенита, а затем ее чрезвычайно быстрое охлаждение. Это достигается погружением горячей детали в среду, такую как вода, масло или даже принудительный воздух. Этот «термический шок» задерживает углерод в стали в очень твердой, но хрупкой структуре, называемой мартенситом.

Отпуск: поиск баланса твердости и вязкости

Деталь, прошедшая закалку, очень твердая, но при этом очень хрупкая и склонная к разрушению. Отпуск — это необходимый последующий процесс для снижения этой хрупкости.

Отпуск включает повторный нагрев закаленной (после закалки) стали до гораздо более низкой температуры (например, 200–600°C или 400–1100°F) и выдержку в течение определенного времени. Этот процесс жертвует небольшим количеством твердости ради значительного увеличения вязкости — способности материала поглощать энергию и сопротивляться разрушению.

Специализированные поверхностные обработки

Иногда вам не нужно, чтобы вся деталь была твердой. Вам нужна только твердая поверхность для износостойкости, при этом внутренняя часть детали должна оставаться вязкой, чтобы выдерживать удары.

Поверхностная закалка: твердая оболочка с вязкой сердцевиной

Поверхностная закалка — это группа процессов, которые изменяют только поверхностную химию стали. Это создает «оболочку» высокой твердости вокруг более мягкой, вязкой «сердцевины».

Такие процессы, как цементация (добавление углерода) или азотирование (добавление азота), диффундируют эти элементы в поверхностный слой. Затем деталь обычно подвергают закалке и отпуску. Это идеально подходит для таких компонентов, как шестерни и подшипники, которые должны сопротивляться поверхностному износу и одновременно выдерживать ударные нагрузки.

Понимание компромиссов

Выбор процесса термообработки всегда представляет собой упражнение в балансировании конкурирующих свойств. Не существует единой обработки, которая максимально увеличивала бы все желаемые характеристики.

Дилемма: твердость против вязкости

Это самый фундаментальный компромисс при термообработке стали. По мере увеличения твердости стали вы почти всегда уменьшаете ее вязкость и пластичность.

- Полностью отожженная сталь очень вязкая и пластичная, но мягкая.

- Полностью закаленная сталь чрезвычайно твердая, но очень хрупкая.

- Отпущенная сталь находится в спектре между этими двумя крайностями. Более высокие температуры отпуска приводят к более мягкой, более вязкой стали; более низкие температуры приводят к более твердой, менее вязкой стали.

Контроль процесса — это все

Успех любой термообработки зависит от точного контроля температуры, времени и скорости охлаждения. Незначительные отклонения могут привести к растрескиванию, деформации или полному невыполнению желаемой микроструктуры.

Специализированное оборудование, такое как муфельные печи, используемые для испытаний, обеспечивает строгий термический контроль, необходимый для обеспечения повторяемости и надежности этих процессов.

Выбор правильного процесса для вашей цели

Ваш выбор должен определяться конкретными требованиями к готовой детали.

- Если ваша основная цель — подготовка стали к механической обработке или формовке: Используйте отжиг, чтобы сделать материал максимально мягким и обрабатываемым.

- Если ваша основная цель — максимальная твердость и износостойкость: Используйте закалку, но помните, что деталь будет хрупкой и, вероятно, потребует последующего этапа.

- Если ваша основная цель — прочная деталь, обладающая как твердостью, так и вязкостью: Используйте закалку с последующим отпуском, чтобы настроить точный баланс, необходимый для применения.

- Если ваша основная цель — износостойкая поверхность детали, которая должна выдерживать удары: Используйте процесс поверхностной закалки для создания твердой внешней оболочки с вязкой, пластичной сердцевиной.

Понимание этих основных процессов превращает термообработку из набора абстрактных рецептов в мощный инструмент для придания стали точных характеристик.

Сводная таблица:

| Процесс | Цель | Ключевое действие | Полученное свойство |

|---|---|---|---|

| Отжиг | Максимальная мягкость | Нагрев и медленное охлаждение | Улучшенная обрабатываемость, пластичность |

| Закалка | Максимальная твердость | Нагрев и быстрое охлаждение | Высокая твердость, износостойкость |

| Отпуск | Баланс твердости и вязкости | Повторный нагрев закаленной стали | Снижение хрупкости, повышение вязкости |

| Поверхностная закалка | Твердая поверхность, вязкая сердцевина | Диффузия элементов в поверхностный слой | Износостойкость поверхности, сопротивление ударам сердцевины |

Достигайте точных и воспроизводимых результатов термообработки с лабораторным оборудованием KINTEK.

Успех таких процессов, как отжиг, закалка и отпуск, зависит от точного контроля температуры и скорости охлаждения. KINTEK специализируется на высококачественных лабораторных печах, включая муфельные печи, которые обеспечивают надежные термические характеристики, необходимые вашей лаборатории для НИОКР или контроля качества.

Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете стабильность продукции, наше оборудование поможет вам уверенно придавать стали нужные свойства.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки, соответствующее требованиям вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Как использовать муфельную печь в лаборатории? Пошаговое руководство по безопасному и точному термическому воздействию

- Что такое теория муфельной печи? Достижение чистой, контролируемой высокотемпературной обработки

- Что такое муфельная печь в анализе пищевых продуктов? Руководство по точному измерению содержания минералов

- Почему мы используем муфельную печь? Для чистой, точной и свободной от загрязнений высокотемпературной обработки

- Какова точность температуры муфельной печи? Достижение точного и равномерного нагрева