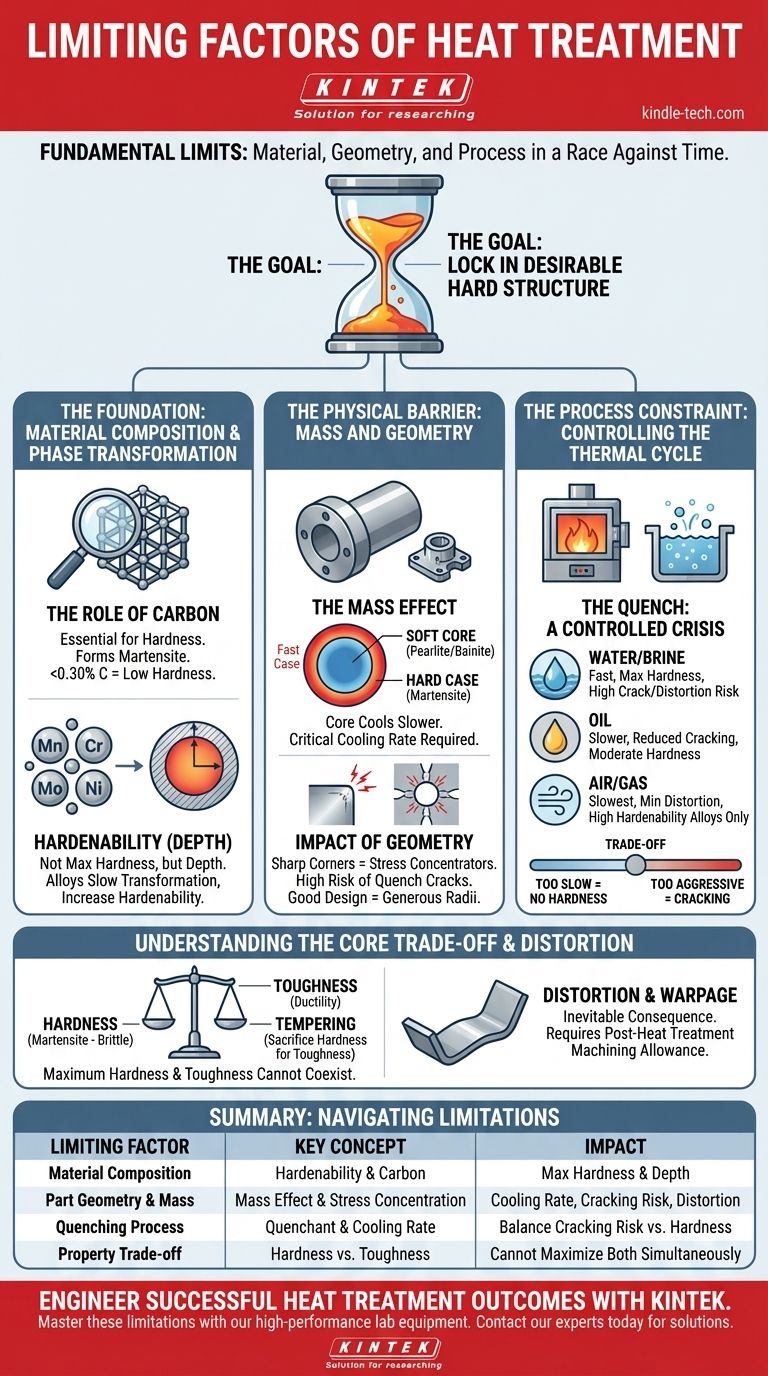

Фундаментальные пределы термической обработки определяются тремя взаимосвязанными факторами: присущим химическим составом материала, физическим размером и геометрией детали, а также скоростью, с которой тепло может быть удалено в процессе закалки. Если хотя бы один из этих факторов не соответствует желаемому результату, процесс не сможет достичь целевых свойств или, что еще хуже, может привести к растрескиванию и катастрофическому разрушению.

Термическая обработка — это, по сути, гонка со временем. Цель состоит в том, чтобы охладить металл достаточно быстро, чтобы зафиксировать желаемую твердую кристаллическую структуру до того, как она успеет превратиться в более мягкую и стабильную. Каждое ограничение — это фактор, который либо замедляет этот процесс охлаждения, либо создает неприемлемые побочные эффекты, такие как напряжение и деформация.

Основа: Состав материала и фазовое превращение

Потенциал любого процесса термической обработки определяется еще до того, как деталь попадает в печь. Он заложен в химии сплава.

Роль углерода

Самым важным элементом для упрочнения стали является углерод. Он является основным агентом, ответственным за образование мартенсита — твердой, хрупкой микроструктуры, желаемой при закалке.

Без достаточного количества углерода (обычно более 0,30%) обычная сталь просто не сможет достичь значительной твердости, независимо от того, насколько агрессивна закалка. Это самое фундаментальное ограничение из всех.

Понятие прокаливаемости

Прокаливаемость — это не мера максимально достижимой твердости, а мера глубины, на которую может быть упрочнена сталь. Сплав с низкой прокаливаемостью может упрочниться всего на несколько миллиметров вглубь, в то время как сплав с высокой прокаливаемостью может упрочниться по всему сечению.

Легирующие элементы, такие как марганец, хром, молибден и никель, являются ключом к повышению прокаливаемости. Они замедляют внутреннее превращение стали в более мягкие структуры, давая вам больше времени во время закалки, чтобы охладить сердцевину детали и все же сформировать мартенсит.

Физический барьер: Масса и геометрия

Физическая форма и размер детали создают значительные практические ограничения для теоретического совершенства цикла термической обработки.

Эффект массы

Сердцевина толстой или массивной детали всегда будет охлаждаться медленнее, чем ее поверхность. Это простой закон тепловой физики.

Если скорость охлаждения в сердцевине падает ниже критической скорости охлаждения, необходимой для данного сплава, сердцевина не образует твердого мартенсита. Вместо этого она образует более мягкие микроструктуры, такие как перлит или бейнит, что приводит к детали с твердой коркой и мягкой, слабой сердцевиной. Этот «эффект массы» является основной причиной, по которой для крупных компонентов необходимы сплавы с высокой прокаливаемостью.

Влияние геометрии

Острые внутренние углы, резкие изменения толщины и небольшие отверстия действуют как концентраторы напряжений.

Во время интенсивного термического удара при закалке эти элементы становятся точками, где напряжение умножается до экстремальных уровней. Если напряжение превышает прочность материала, образуются закалочные трещины, делающие деталь непригодной для использования. Хорошее проектирование для термической обработки включает использование больших радиусов и избегание резких изменений в поперечном сечении.

Ограничение процесса: Управление термическим циклом

Даже при правильном материале и конструкции сам процесс может стать ограничивающим фактором.

Закалка: Контролируемый кризис

Закалка — самый критический и опасный этап. Выбор закалочной среды (охладителя) — это балансирование.

- Вода/Рассол: Чрезвычайно быстрое охлаждение, обеспечивающее максимальную твердость, но также максимальный термический удар и высокий риск растрескивания и деформации.

- Масло: Более медленная закалка, чем водой, снижающая риск растрескивания. Часто используется для сплавов с более высокой прокаливаемостью, которые не требуют экстремальной скорости охлаждения.

- Воздух/Газ: Самая медленная закалка, используемая для высоколегированных «воздушно-твердеющих» инструментальных сталей. Она вызывает наименьшую деформацию, но эффективна только для материалов с очень высокой прокаливаемостью.

Выбор слишком медленной закалки для сплава и размера детали приведет к недостижению твердости. Выбор слишком агрессивной закалки приведет к растрескиванию.

Понимание основного компромисса: Твердость против хрупкости

Достижение желаемых свойств никогда не заключается в максимизации одного атрибута. Это всегда компромисс.

Твердость против вязкости

Мартенситная структура после закалки очень твердая, но также очень хрупкая, что делает ее непригодной практически для любого практического применения.

Именно поэтому отпуск является обязательным этапом после закалки. Отпуск — это низкотемпературная термическая обработка, которая жертвует некоторой твердостью ради значительного и необходимого увеличения вязкости и пластичности. Следовательно, конечным ограничением является то, что вы не можете одновременно получить максимальную твердость и максимальную вязкость.

Деформация и коробление

Деформация — это не случайность; это неизбежное следствие термической обработки. Термические напряжения от закалки и изменения объема от фазового превращения всегда вызывают смещение детали.

Длинные, тонкие детали особенно подвержены короблению. Хотя правильная установка приспособлений и циклы снятия напряжений могут минимизировать деформацию, ее невозможно полностью устранить. Это ограничение должно быть учтено путем оставления дополнительного материала для окончательной механической обработки после термической обработки.

Принятие правильного решения для вашей цели

Правильный подход полностью зависит от вашей конкретной цели и ограничений, в рамках которых вы работаете.

- Если ваш основной фокус — достижение максимальной твердости сложной формы: Выбирайте легированную сталь с высокой прокаливаемостью и более медленную, менее жесткую закалку, например, в масле, чтобы минимизировать риск закалочных трещин.

- Если ваш основной фокус — упрочнение очень большого сечения: Вы должны использовать сплав с высокой прокаливаемостью (содержащий такие элементы, как Cr, Mo, Ni), чтобы гарантировать, что сердцевина охладится достаточно быстро для упрочнения.

- Если ваш основной фокус — минимизация деформации: По возможности выберите воздушно-твердеющую инструментальную сталь или используйте более медленную закалку в сочетании с надлежащей поддерживающей оснасткой и циклом предварительного снятия напряжений.

- Если ваш основной фокус — стоимость, и вы используете низкоуглеродистую сталь с низкой прокаливаемостью: Вы ограничены тонкими сечениями и должны использовать очень агрессивную закалку, такую как вода, принимая на себя более высокий риск деформации.

Понимая эти ограничения, вы переходите от надежды на хороший результат к его проектированию.

Сводная таблица:

| Ограничивающий фактор | Ключевое понятие | Влияние на термическую обработку |

|---|---|---|

| Состав материала | Прокаливаемость и содержание углерода | Определяет максимально достижимую твердость и глубину упрочнения. |

| Геометрия и масса детали | Эффект массы и концентрация напряжений | Влияет на скорость охлаждения, риск растрескивания и деформацию. |

| Процесс закалки | Выбор охладителя и скорость охлаждения | Балансирует риск растрескивания с достижением целевой твердости. |

| Компромисс свойств | Твердость против вязкости | Максимальная твердость и вязкость не могут быть достигнуты одновременно. |

Обеспечьте успешные результаты термической обработки с KINTEK.

Навигация по сложному взаимодействию состава материала, геометрии детали и параметров закалки имеет решающее значение для достижения желаемых свойств материала без брака. KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования — от точных печей до систем контролируемой закалки, — которое позволяет вам преодолеть эти ограничения.

Независимо от того, разрабатываете ли вы новые сплавы, упрочняете сложные компоненты или оптимизируете процессы для минимизации деформации, наши решения обеспечивают надежность и контроль, необходимые вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как оборудование KINTEK может помочь вам преодолеть проблемы термической обработки и достичь стабильных, высококачественных результатов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов