Выбор правильной частоты для процесса индукционного нагрева является критически важным решением, которое уравновешивает физику и практические цели. Основные факторы, которые необходимо учитывать, это желаемая глубина нагрева (эталонная глубина), размер, толщина и материал обрабатываемой детали, а также конкретное требование процесса, такое как поверхностная закалка, сквозной нагрев или плавка. Более высокие частоты концентрируют тепло у поверхности, в то время как более низкие частоты проникают глубже.

Основной принцип, который необходимо понять, заключается в том, что частота определяет глубину нагрева. Высокие частоты создают неглубокий нагрев для поверхностной обработки, в то время как низкие частоты направляют тепло глубоко в сердцевину детали. Все остальные факторы — материал, размер и стоимость — оцениваются через призму этой основной взаимосвязи.

Основной принцип: Частота и глубина нагрева

Вся наука индукционного нагрева построена на взаимосвязи между частотой переменного тока и «скин-эффектом», который описывает, как индуцированные вихревые токи протекают внутри проводника.

Как частота контролирует проникновение тепла

Переменное магнитное поле индуцирует вихревые токи в проводящей заготовке, а сопротивление току этих токов генерирует тепло.

При высоких частотах (например, 100–500 кГц) вихревые токи вынуждены течь в очень тонком слое у поверхности детали. Это приводит к быстрому, концентрированному поверхностному нагреву.

При низких или средних частотах (например, 1–10 кГц) вихревые токи протекают гораздо глубже в материал. Это позволяет осуществлять более медленный, равномерный нагрев всего поперечного сечения детали. Эта глубина проникновения часто называется электрической эталонной глубиной.

Определение частотных диапазонов

Хотя определения могут немного различаться у разных производителей, промышленность обычно использует два основных диапазона для этих применений:

- Средняя частота (СЧ): Обычно работает в диапазоне от 1 кГц до 10 кГц. Этот диапазон является стандартным выбором для применений, требующих глубокого проникновения тепла.

- Высокая частота (ВЧ): Обычно работает в диапазоне от 60 кГц до 500 кГц. Этот диапазон используется, когда тепло должно быть сконцентрировано на поверхности или вблизи нее.

Ключевые факторы, влияющие на ваш выбор

Помимо основного принципа глубины, несколько характеристик заготовки и процесса будут определять ваш выбор частоты для достижения оптимального результата.

Размер и толщина заготовки

Для больших, толстых деталей требуется более низкая частота, чтобы тепло могло «пропитать» сердцевину. Использование высокой частоты на толстой детали приведет к перегреву поверхности задолго до того, как центр станет теплым.

Для маленьких или тонких деталей требуется высокая частота. Она нагревает деталь очень быстро и эффективно, и поскольку деталь тонкая, тепло естественным образом проводит к сердцевине за короткое время.

Свойства материала: Магнитный против немагнитного

Материалы, такие как железо и сталь, являются магнитными ниже их точки Кюри (около 770°C или 1420°F).

В магнитных материалах тепло генерируется как вихревыми токами, так и вторичным эффектом, называемым гистерезисом. Это магнитное трение делает нагрев более эффективным, особенно на более низких частотах. Как только материал проходит точку Кюри, он становится немагнитным, и тепло продолжает генерироваться только вихревыми токами.

Удельное электрическое сопротивление материала

Удельное электрическое сопротивление материала влияет на то, насколько легко вихревые токи могут быть преобразованы в тепло. Материалы с более высоким удельным сопротивлением (например, сталь) нагреваются легче, чем материалы с очень низким удельным сопротивлением (например, медь или алюминий). Это может повлиять на требуемую мощность и время, но частота остается основным фактором, определяющим местоположение тепла.

Конкретный процесс нагрева

Ваша конечная цель является решающим фактором.

- Поверхностная закалка: Требует твердой поверхности и мягкой сердцевины. Это требует неглубокого, точного нагрева, что делает высокую частоту единственным жизнеспособным выбором.

- Сквозной нагрев для ковки или формовки: Вся деталь должна быть равномерно нагрета до пластичной температуры. Это требует глубокого проникновения тепла, что делает среднюю частоту стандартом.

- Плавка: Чтобы расплавить большой объем металла, весь шихта должна быть нагрета. Это лучше всего достигается с помощью низких и средних частот, которые генерируют глубокие, перемешивающие токи.

- Паяние и лужение: Часто включает нагрев определенной зоны соединения на более крупной сборке. Обычно предпочтительна высокая частота для быстрой, локализованной подачи тепла без воздействия на остальную часть детали.

Понимание компромиссов

Выбор частоты — это не просто техническое упражнение; он включает в себя практические и финансовые соображения.

Эффективность против глубины

Система высокой частоты очень эффективна для нагрева поверхности, но очень неэффективна для сквозного нагрева большой детали. И наоборот, система низкой частоты эффективна для объемного нагрева, но не может создать неглубокий закаленный слой. Использование неправильной частоты приводит к потере энергии и длительному времени нагрева.

Стоимость и сложность

Иногда различные комбинации мощности и частоты могут дать аналогичный результат. Низкомощный высокочастотный аппарат может выполнить ту же задачу по нагреву мелких деталей, что и более мощный среднечастотный аппарат. Стоимость приобретения, эксплуатационные расходы и сложность оборудования должны сопоставляться с требованиями процесса.

Проблема «один размер не подходит никому»

Индукционная система оптимизирована для определенного диапазона частот. Система, разработанная для высокочастотной поверхностной закалки, по своей сути не подходит для низкочастотного сквозного нагрева. Крайне важно выбрать оборудование, разработанное для вашего основного применения, поскольку одна машина редко справляется с обоими концами частотного спектра.

Принятие правильного решения для вашего применения

Чтобы сделать окончательный выбор, согласуйте частоту с вашей основной целью обработки.

- Если ваш основной фокус — поверхностная закалка: Вам нужен неглубокий, точный нагрев. Выберите систему высокой частоты (ВЧ), обычно в диапазоне 100–500 кГц.

- Если ваш основной фокус — сквозной нагрев для ковки: Вам нужно глубокое, равномерное тепло. Выберите систему средней частоты (СЧ), обычно в диапазоне 1–10 кГц.

- Если ваш основной фокус — плавка больших объемов: Вам нужен эффективный объемный нагрев. Выберите систему низкой или средней частоты для проникновения и перемешивания всего металлического заряда.

- Если ваш основной фокус — пайка или нагрев мелких, деликатных деталей: Вам нужна быстрая, локализованная энергия. Выберите систему высокой частоты (ВЧ), чтобы минимизировать рассеивание тепла и время цикла.

Соответствие частоты вашему материалу и цели — ключ к раскрытию потенциала эффективного, воспроизводимого и точно контролируемого процесса нагрева.

Сводная таблица:

| Фактор | Высокая частота (например, 100–500 кГц) | Низкая/Средняя частота (например, 1–10 кГц) |

|---|---|---|

| Глубина нагрева | Неглубокая (поверхностная) | Глубокая (сердцевина) |

| Лучше всего подходит для | Поверхностная закалка, пайка, тонкие детали | Сквозной нагрев, ковка, плавка, толстые детали |

| Тип материала | Эффективен на магнитных материалах | Эффективен для объемного нагрева всех проводников |

Откройте для себя точность и эффективность в вашей лаборатории

Выбор правильной частоты индукционного нагрева имеет решающее значение для достижения стабильных, высококачественных результатов в вашей обработке материалов. В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в индукционном нагреве — будь то поверхностная закалка, пайка или сквозной нагрев.

Наши эксперты могут помочь вам выбрать идеальную систему для повышения эффективности вашего процесса, снижения энергозатрат и обеспечения воспроизводимых результатов. Свяжитесь с нами сегодня, чтобы обсудить ваши требования и узнать, как KINTEK может способствовать успеху вашей лаборатории.

Свяжитесь с нашей командой прямо сейчас, чтобы оптимизировать ваш процесс индукционного нагрева!

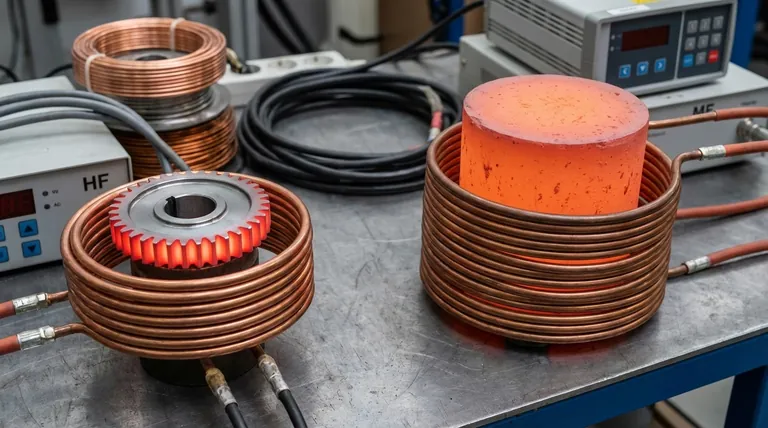

Визуальное руководство

Связанные товары

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Инженерный усовершенствованный тонкий керамический радиатор из оксида алюминия Al2O3 для изоляции

- Пресс-форма против растрескивания для лабораторного использования

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Является ли индукционная закалка процессом термообработки? Добейтесь превосходного поверхностного упрочнения для ответственных компонентов

- Какова структурная композиция корпуса индукционной печи? Руководство эксперта по 4-слойной конструкции

- Каковы различные методы нагрева для пайки твердым припоем? Руководство по выбору правильного процесса

- Какие проблемы с качеством электроэнергии возникают из-за индукционных печей? Смягчение последствий гармоник, мерцания и штрафов

- Какова основная функция печи вакуумного индукционного плавления? Обеспечение подготовки слитков сплава GH3535 высокой чистоты

- Какие преимущества предлагает высокочастотный индукционный нагреватель по сравнению с традиционными методами для испытаний на усталость при высоких температурах?

- Каковы ограничения индукционного нагрева? Понимание материальных и стоимостных ограничений

- Какой тип футеровки необходим для индукционной печи? Выберите правильный огнеупор для вашего металла