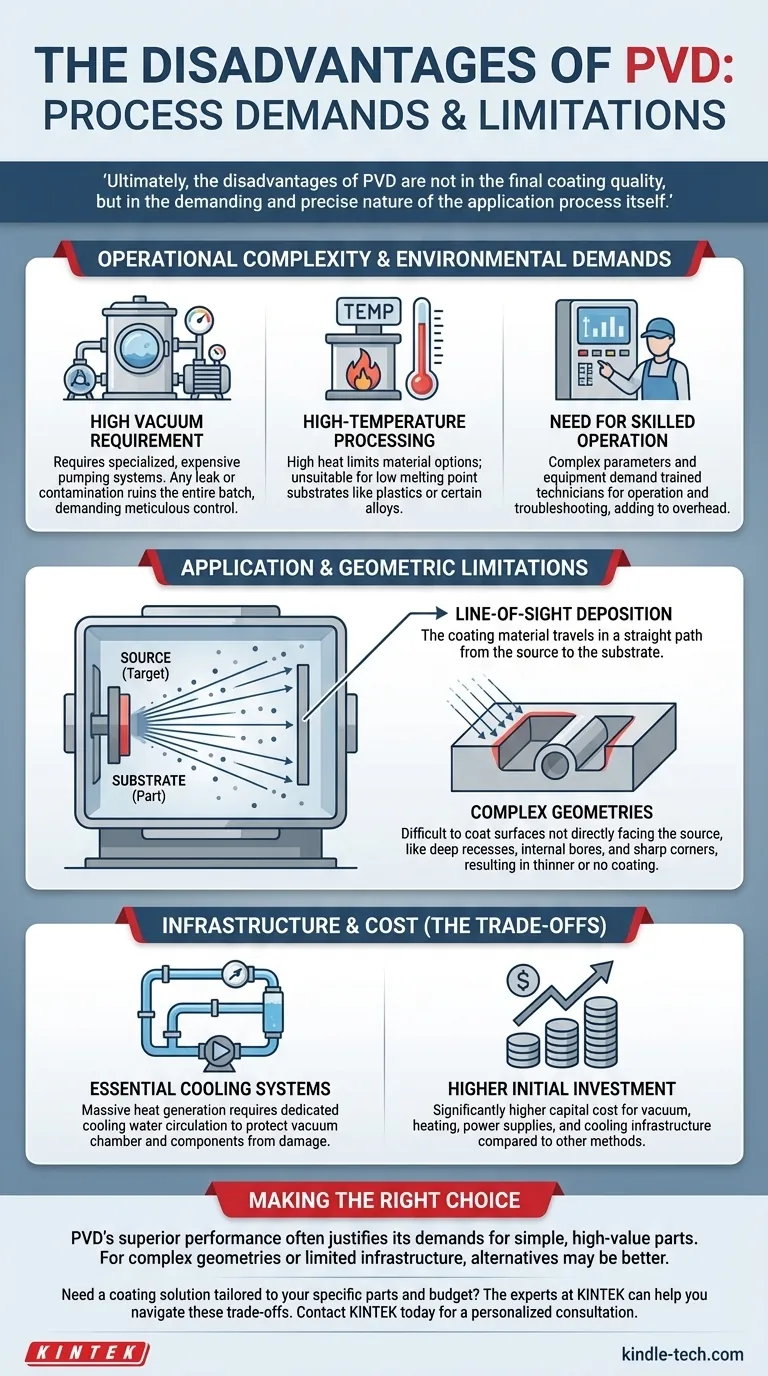

В конечном итоге, недостатки PVD заключаются не в качестве конечного покрытия, а в требовательности и точности самого процесса нанесения. Его основные недостатки связаны с эксплуатационной сложностью, требованиями к инфраструктуре и присущими геометрическими ограничениями, которые делают его непригодным для некоторых применений.

Основной компромисс с PVD заключается в принятии более сложного и контролируемого производственного процесса в обмен на превосходное, высокоэффективное тонкопленочное покрытие. Основные проблемы — это нанесение по принципу прямой видимости, высокие требования к вакууму и температуре, а также необходимая инфраструктура.

Эксплуатационная сложность и требования к окружающей среде

Процесс PVD требует строго контролируемой среды, что создает ряд эксплуатационных проблем, которые могут увеличить стоимость и сложность по сравнению с другими методами нанесения покрытий.

Требование высокого вакуума

PVD происходит в высоковакуумной камере. Достижение и поддержание этого вакуума требует специализированных, дорогих насосных систем и значительно увеличивает время каждого цикла нанесения покрытия для откачки.

Эта среда не прощает ошибок; любая утечка или загрязнение может нарушить вакуум и испортить всю партию, требуя тщательного контроля процесса.

Высокотемпературная обработка

Многие PVD-процессы протекают при повышенных температурах для обеспечения надлежащей адгезии и структуры пленки. Эта высокотемпературная среда ограничивает типы материалов, которые могут быть успешно покрыты.

Подложки с низкой температурой плавления, такие как многие пластмассы или некоторые сплавы, могут деформироваться или повредиться, что делает их несовместимыми с этими PVD-технологиями.

Необходимость квалифицированного персонала

Сочетание высокого вакуума, высоких температур и точных параметров осаждения означает, что PVD-оборудование не может эксплуатироваться неподготовленным персоналом.

Требуются квалифицированные специалисты, которые могут управлять оборудованием, тщательно контролировать процесс и устранять возникающие проблемы, что увеличивает эксплуатационные расходы.

Ограничения применения и геометрии

Физика работы PVD создает фундаментальные ограничения на типы форм, которые могут быть эффективно покрыты.

Осаждение по принципу прямой видимости

Основное ограничение большинства PVD-процессов заключается в том, что они являются «прямой видимостью». Материал покрытия движется по прямой линии от источника («мишени») к подложке.

Проблемы со сложными геометрическими формами

Из-за этого принципа прямой видимости нанесение покрытия на поверхности, которые не обращены непосредственно к источнику, чрезвычайно затруднено.

Глубокие выемки, внутренние отверстия, острые углы и поднутрения получат гораздо более тонкое покрытие или не получат его вовсе. Хотя сложные системы вращения деталей могут смягчить эту проблему, они значительно усложняют процесс и могут не обеспечить идеальную однородность.

Понимание компромиссов: инфраструктура и стоимость

Требования PVD-процесса напрямую приводят к значительным требованиям к инфраструктуре и инвестициям, которые необходимо учитывать.

Необходимые системы охлаждения

Энергия, задействованная в PVD-процессе, генерирует огромное количество тепла. Это требует специализированных, замкнутых систем циркуляции охлаждающей воды для защиты вакуумной камеры и других критически важных компонентов машины от повреждений.

Это не дополнительная опция; это фундаментальный элемент инфраструктуры, который должен быть установлен и обслуживаться, что увеличивает общую площадь и стоимость системы.

Более высокие первоначальные инвестиции

По сравнению с такими методами, как мокрая покраска или гальваника, капитальные вложения в PVD-систему значительно выше. Стоимость вакуумных насосов, нагревательных элементов, источников питания, систем управления и охлаждающей инфраструктуры делает это крупным расходом.

Правильный выбор для вашего применения

- Если ваша основная задача — нанесение покрытия на дорогостоящие детали простой геометрии: Эксплуатационные требования PVD часто являются оправданным компромиссом для превосходной твердости, долговечности и отделки.

- Если ваши детали имеют сложные внутренние поверхности или глубокие, узкие элементы: Вы должны тщательно оценить, может ли PVD обеспечить адекватное покрытие, или требуется ли альтернатива, такая как химическое осаждение из газовой фазы (CVD) или гальваника.

- Если у вас ограниченный капитал или инфраструктура объекта: Высокие затраты на оборудование и вспомогательные системы, связанные с PVD, могут сделать более простые, менее требовательные методы нанесения покрытия более практичным выбором.

Понимание этих недостатков, связанных с процессом, является ключом к использованию исключительных преимуществ PVD-покрытия для правильных применений.

Сводная таблица:

| Категория недостатков | Основные проблемы |

|---|---|

| Эксплуатационная сложность | Высокие требования к вакууму, высокотемпературная обработка, необходимость в квалифицированных специалистах |

| Геометрические ограничения | Осаждение по принципу прямой видимости, плохое покрытие для сложных форм, выемок и внутренних поверхностей |

| Инфраструктура и стоимость | Высокие первоначальные инвестиции, необходимые системы охлаждения воды, значительные требования к объекту |

Нужно решение для покрытия, адаптированное к вашим конкретным деталям и бюджету?

Хотя PVD предлагает превосходные характеристики покрытия, его требования к процессу и геометрические ограничения означают, что он подходит не для каждого применения. Эксперты KINTEK могут помочь вам разобраться в этих компромиссах.

Мы специализируемся на поставке лабораторного оборудования и расходных материалов, включая решения для нанесения покрытий. Наша команда поможет вам определить, является ли PVD правильным выбором для ваших дорогостоящих деталей, или же альтернативный метод будет более эффективным и экономичным для ваших нужд.

Свяжитесь с KINTEK сегодня для индивидуальной консультации. Позвольте нам помочь вам выбрать идеальную технологию нанесения покрытия для достижения долговечности, отделки и производительности, необходимых для вашей лабораторной работы.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок