По своей сути, спекание — это термический процесс преобразования порошка в твердое, плотное тело без полного его расплавления. Основные типы спекания различаются по механизму связывания, используемому источнику энергии и применению внешнего давления. Эти методы включают твердофазное спекание, жидкофазное спекание, реактивное спекание и передовые методы, такие как искровое плазменное спекание (SPS) и горячее изостатическое прессование (HIP).

Существование различных процессов спекания обусловлено не разнообразием ради разнообразия; это наличие набора инструментов для решения конкретных задач материаловедения. Выбор метода является стратегическим решением, которое напрямую контролирует плотность, прочность, микроструктуру и стоимость конечной детали.

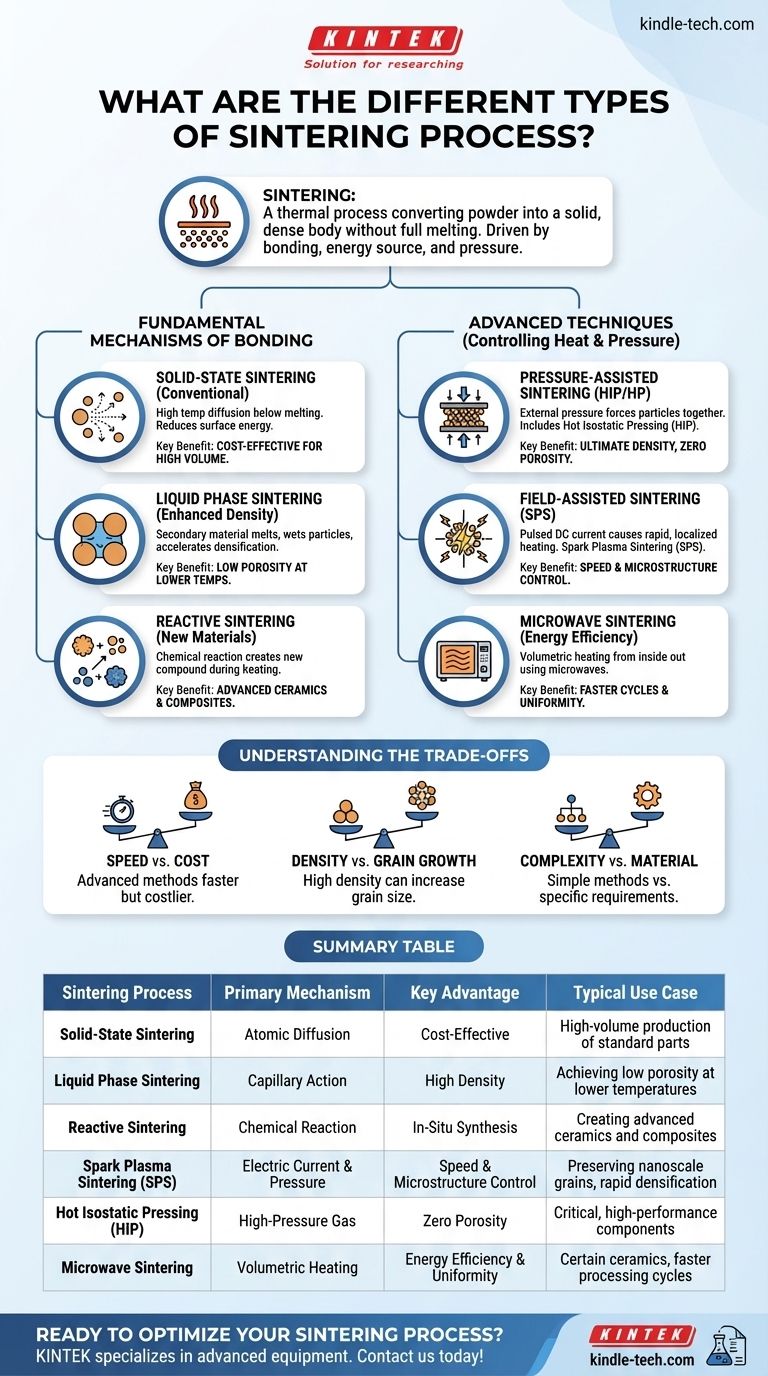

Фундаментальные механизмы связывания

Самый основной способ классификации спекания — это то, что происходит на уровне частиц. Два основных подхода — это связывание частиц в их твердой форме или использование небольшого количества жидкости для ускорения процесса.

Твердофазное спекание (традиционный метод)

Это наиболее традиционная форма спекания. Порошкообразный материал прессуется, а затем нагревается до температуры чуть ниже точки плавления.

При этой высокой температуре атомы диффундируют через границы частиц, заставляя их сплавляться и постепенно устраняя поры между ними. Этот процесс обусловлен исключительно уменьшением поверхностной энергии.

Жидкофазное спекание (для повышения плотности)

В этом методе небольшое количество вторичного материала с более низкой температурой плавления смешивается с основным порошком. При нагревании этот вторичный материал плавится, образуя жидкую фазу, которая смачивает твердые частицы.

Эта жидкость ускоряет уплотнение, стягивая частицы вместе за счет капиллярного действия и обеспечивая быстрый путь для атомной диффузии. Результатом часто является конечная деталь с очень низкой пористостью, достигаемой при более низких температурах или за меньшее время, чем при твердофазном спекании.

Реактивное спекание (создание новых материалов)

Реактивное спекание, или реакционное связывание, включает химическую реакцию между двумя или более различными компонентами порошка во время нагрева.

Вместо простого сплавления существующих частиц, процесс образует совершенно новое химическое соединение. Это мощный метод для создания передовой керамики и интерметаллических композитов непосредственно в форме, близкой к окончательной.

Передовые методы: контроль тепла и давления

Для преодоления ограничений традиционных методов инженеры разработали передовые методы, использующие внешнее давление или альтернативные источники энергии. Эти методы обеспечивают больший контроль над скоростью, температурой и конечными свойствами материала.

Спекание с приложением давления (для максимальной плотности)

Приложение внешнего давления во время нагрева физически сближает частицы, значительно ускоряя уплотнение. Это важно для материалов, которые трудно спекать обычным способом.

Двумя основными типами являются горячее прессование (HP), которое прикладывает давление в одном направлении, и горячее изостатическое прессование (HIP), которое прикладывает газ высокого давления со всех сторон для равномерной плотности. HIP часто используется для производства критически важных, высокопроизводительных компонентов с нулевой остаточной пористостью.

Спекание с помощью поля (для скорости и микроструктуры)

Также известная как искровое плазменное спекание (SPS), эта техника пропускает импульсный постоянный электрический ток непосредственно через порошок и матрицу. Это создает чрезвычайно быстрый нагрев изнутри самого материала.

Сочетание давления и быстрого локализованного нагрева позволяет достичь полного уплотнения за минуты вместо часов. Эта скорость критически важна для сохранения наноразмерных или других мелкозернистых микроструктур, которые часто необходимы для превосходных механических свойств.

Микроволновое спекание (для энергоэффективности)

Этот метод использует микроволны в качестве источника энергии. Микроволны нагревают материал объемно (изнутри наружу), в отличие от обычной печи, которая нагревает снаружи внутрь.

Это может привести к более равномерному нагреву, более быстрым циклам обработки и потенциальной экономии энергии. Это особенно эффективно для некоторых керамических материалов, которые хорошо взаимодействуют с микроволновой энергией.

Понимание компромиссов

Выбор процесса спекания требует балансирования конкурирующих факторов. Ни один метод не является универсально превосходящим; каждый имеет свой отличительный профиль преимуществ и недостатков.

Скорость против стоимости

Передовые методы, такие как искровое плазменное спекание и микроволновое спекание, значительно быстрее, чем обычный печной нагрев. Однако специализированное оборудование, которое они требуют, представляет собой гораздо более высокие капитальные вложения. Обычное твердофазное спекание остается наиболее экономически эффективным решением для крупносерийного производства менее требовательных деталей.

Плотность против роста зерна

Агрессивные условия спекания (высокая температура, длительная продолжительность) могут обеспечить высокую плотность, но часто вызывают рост зерна, при котором более мелкие зерна сливаются в более крупные. Это может быть вредно для механических свойств, таких как прочность и твердость. Быстрые процессы, такие как SPS, ценятся за их способность достигать полной плотности при подавлении роста зерна, сохраняя тонкую микроструктуру.

Сложность против совместимости материалов

Простое обычное спекание подходит для широкого спектра материалов. Однако методы, такие как SPS, требуют, чтобы материал обладал некоторой электропроводностью. Жидкофазное спекание требует поиска подходящей добавки, которая плавится при правильной температуре, не оказывая негативного влияния на конечные свойства.

Выбор правильного процесса спекания

Ваш выбор процесса спекания должен основываться на конкретных целях вашего проекта и природе вашего материала.

- Если ваша основная цель — экономически эффективное массовое производство стандартных деталей: Обычное твердофазное спекание — это проверенный и экономичный выбор.

- Если ваша основная цель — достижение максимальной плотности и устранение всей пористости для критически важного компонента: Горячее изостатическое прессование (HIP) — это окончательное решение.

- Если ваша основная цель — быстрая обработка при сохранении мелкозернистого или наноструктурированного материала: Искровое плазменное спекание (SPS) — это ведущая технология.

- Если ваша основная цель — создание плотной детали из порошковой смеси, которая образует новое соединение: Реактивное спекание — это подходящий метод.

Понимание этих методов превращает спекание из простого процесса нагрева в точный инструмент для инженерии передовых материалов.

Сводная таблица:

| Процесс спекания | Основной механизм | Ключевое преимущество | Типичный вариант использования |

|---|---|---|---|

| Твердофазное спекание | Атомная диффузия | Экономичность | Крупносерийное производство стандартных деталей |

| Жидкофазное спекание | Капиллярное действие | Высокая плотность | Достижение низкой пористости при более низких температурах |

| Реактивное спекание | Химическая реакция | Синтез на месте | Создание передовой керамики и композитов |

| Искровое плазменное спекание (SPS) | Электрический ток и давление | Скорость и контроль микроструктуры | Сохранение наноразмерных зерен, быстрое уплотнение |

| Горячее изостатическое прессование (HIP) | Газ высокого давления | Нулевая пористость | Критически важные, высокопроизводительные компоненты |

| Микроволновое спекание | Объемный нагрев | Энергоэффективность и однородность | Некоторые виды керамики, более быстрые циклы обработки |

Готовы оптимизировать ваш процесс спекания?

Выбор правильного метода спекания критически важен для достижения желаемой плотности, прочности и микроструктуры ваших материалов. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для удовлетворения ваших конкретных потребностей в спекании. Независимо от того, разрабатываете ли вы передовую керамику, металлические сплавы или сложные композиты, наш опыт поможет вам:

- Выбрать идеальное оборудование (от обычных печей до передовых систем SPS) для вашего применения.

- Достичь превосходных результатов с точным контролем температуры и давления.

- Повысить эффективность и снизить затраты с помощью энергоэффективных и быстрых решений для обработки.

Позвольте нашим экспертам помочь вам найти идеальное решение для вашей лаборатории. Свяжитесь с KINTEK сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Как печь для спекания в вакууме с горячим прессованием способствует высокой степени уплотнения сплавов Al-30%Sc?