При выборе метода поверхностного упрочнения азотирование выделяется своей способностью повышать износостойкость и усталостную долговечность без использования высоких температур, вызывающих деформацию. Основными типами азотирования являются газовое, соляное (жидкое) и плазменное (ионное) азотирование. Хотя все три процесса достигают поверхностного упрочнения путем диффузии азота в стальную или сплавную деталь, они используют принципиально разные среды и предлагают различные преимущества в контроле, стоимости и применении.

Выбор между газовым, соляным и плазменным азотированием — это не вопрос того, какой из них «лучше», а вопрос того, какой процесс обеспечивает оптимальный баланс металлургического контроля, объема производства и стоимости для ваших конкретных инженерных требований.

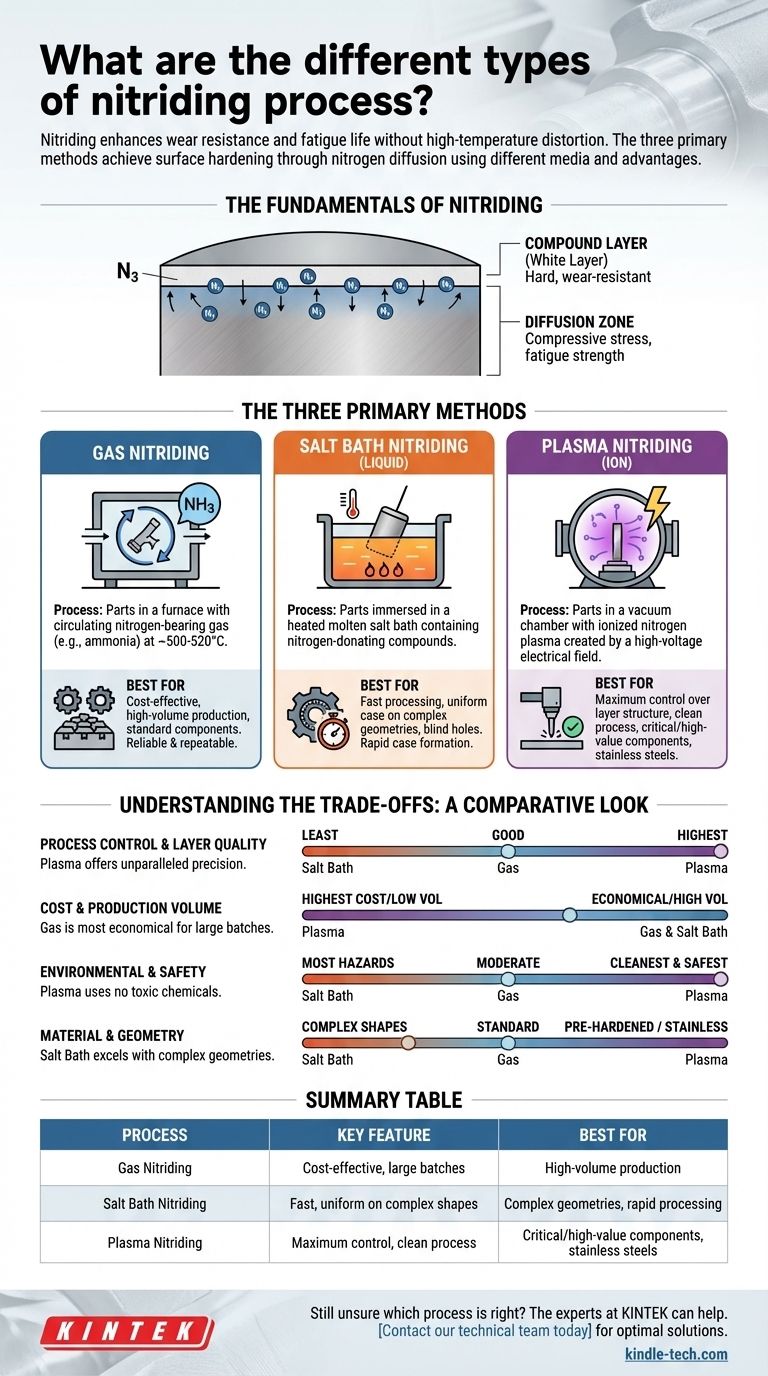

Основы азотирования

Чтобы выбрать процесс, вы должны сначала понять его цель. Азотирование — это не просто одно действие; оно создает структурированную поверхность с отчетливыми зонами.

Что такое азотирование?

Азотирование — это термохимический процесс цементации, при котором атомы азота диффундируют в поверхность металла. Это создает твердые нитридные соединения с основным металлом и его легирующими элементами, значительно увеличивая твердость поверхности.

Цель: Композитный слой и диффузионная зона

В процессе образуются два основных слоя. Самый внешний композитный слой (или «белый слой») чрезвычайно тверд и обеспечивает исключительную износостойкость и коррозионную стойкость.

Под ним находится диффузионная зона, где атомы азота проникли в кристаллическую решетку материала, создавая сжимающие напряжения. Эта зона отвечает за значительное увеличение усталостной прочности.

Три основных метода азотирования

Каждый метод использует различную среду для доставки азота к поверхности компонента, что напрямую влияет на характеристики процесса.

Газовое азотирование

Это самый традиционный и широко используемый метод. Детали помещаются в печь с циркулирующей атмосферой азотсодержащего газа, чаще всего аммиака (NH3).

При типичной температуре 500-520°C аммиак диссоциирует на поверхности стали, высвобождая активные атомы азота, которые диффундируют в деталь.

Основное преимущество газового азотирования — его экономичность для обработки больших партий компонентов. Это хорошо изученный и очень воспроизводимый процесс.

Азотирование в соляной ванне (жидкое азотирование)

Этот метод включает погружение деталей в нагретую расплавленную соляную ванну, содержащую азотсодержащие соединения. Обычно это соли на основе цианида-цианата.

Процесс часто называют торговыми марками, такими как Tenifer или Melonite. Он быстрее, чем газовое азотирование, и отлично подходит для получения равномерного слоя на сложных формах.

Многие процессы в соляной ванне на самом деле являются нитроцементацией, поскольку они вводят как азот, так и небольшое количество углерода в поверхность для улучшения свойств.

Плазменное азотирование (ионное азотирование)

Плазменное азотирование — самый технологически продвинутый метод. Детали помещаются в вакуумную камеру, которая затем заполняется точной смесью газов, в основном азота.

Прикладывается высоковольтное электрическое поле, создавая ионизированный газ или плазму вокруг компонента. Эти ионы азота ускоряются и бомбардируют поверхность детали, нагревая ее и обеспечивая активный азот для диффузии.

Этот метод предлагает беспрецедентный контроль над структурой и составом азотированных слоев.

Понимание компромиссов: Сравнительный взгляд

Ни один процесс не является превосходящим во всех ситуациях. Правильный выбор зависит от баланса потребностей в производительности и практических ограничений.

Контроль процесса и качество слоя

Плазменное азотирование предлагает высочайшую степень контроля. Точно управляя газовой смесью, давлением и электрическими параметрами, вы можете выборочно контролировать рост композитного слоя. Это критически важно для применений, где хрупкий белый слой нежелателен.

Газовое азотирование обеспечивает хороший контроль глубины слоя, но меньший контроль над фазовым составом композитного слоя по сравнению с плазменным. Азотирование в соляной ванне предлагает наименьший контроль процесса.

Стоимость и объем производства

Газовое азотирование является наиболее экономичным для крупносерийного производства. Оборудование и расходные материалы относительно недороги, а большие печи могут обрабатывать много деталей одновременно.

Азотирование в соляной ванне также хорошо подходит для крупносерийной работы. Плазменное азотирование имеет самую высокую начальную стоимость оборудования и обычно лучше подходит для небольших партий или отдельных дорогостоящих компонентов.

Воздействие на окружающую среду и безопасность

Плазменное азотирование — самый чистый и безопасный процесс. Оно не использует токсичных химикатов и не производит опасных побочных продуктов.

Газовое азотирование использует большое количество аммиака, который является токсичным и легковоспламеняющимся газом, требующим осторожного обращения. Азотирование в соляной ванне представляет наибольшую опасность из-за использования высокотемпературных, токсичных цианидных солей и связанных с этим проблем утилизации.

Соображения по материалу и геометрии

Более низкие температуры обработки плазмой делают ее идеальной для предварительно закаленных сталей, поскольку она может азотировать ниже температуры отпуска материала, сохраняя прочность сердцевины. Она также уникально эффективна для нержавеющих сталей.

Азотирование в соляной ванне отлично подходит для обработки деталей с очень сложной геометрией, глухими отверстиями и небольшими отверстиями, так как жидкость обеспечивает полный и равномерный контакт с поверхностью.

Выбор правильного процесса для вашего применения

Ваше окончательное решение должно основываться на наиболее критическом факторе вашего проекта.

- Если ваша основная цель — экономичная обработка больших партий: Газовое азотирование является отраслевым стандартом и предлагает надежный баланс свойств.

- Если ваша основная цель — максимальный контроль и производительность для критически важных компонентов: Плазменное азотирование предлагает беспрецедентную точность структуры слоя, что делает его идеальным для дорогостоящих применений.

- Если ваша основная цель — скорость и обработка деталей со сложной геометрией: Азотирование в соляной ванне обеспечивает быстрое образование слоя, но требует тщательного обращения с опасными материалами.

Понимая эти основные различия, вы можете выбрать процесс азотирования, который идеально соответствует вашим инженерным целям и эксплуатационным возможностям.

Сводная таблица:

| Процесс | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Газовое азотирование | Экономичность, большие партии | Крупносерийное производство, стандартные компоненты |

| Азотирование в соляной ванне | Быстрое, равномерное на сложных формах | Сложные геометрии, быстрая обработка |

| Плазменное азотирование | Максимальный контроль, чистый процесс | Критически важные/дорогостоящие компоненты, нержавеющие стали |

Все еще не уверены, какой процесс азотирования подходит для ваших компонентов? Эксперты KINTEK готовы помочь. Мы специализируемся на поставках лабораторного оборудования и расходных материалов для испытаний и анализа материалов, включая процессы поверхностного упрочнения. Мы можем помочь вам проанализировать ваши конкретные требования к материалу, геометрии и производительности, чтобы порекомендовать оптимальное решение. Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваш проект и убедиться, что вы достигнете идеальных поверхностных свойств для вашего применения.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная кварцевая трубчатая печь

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса