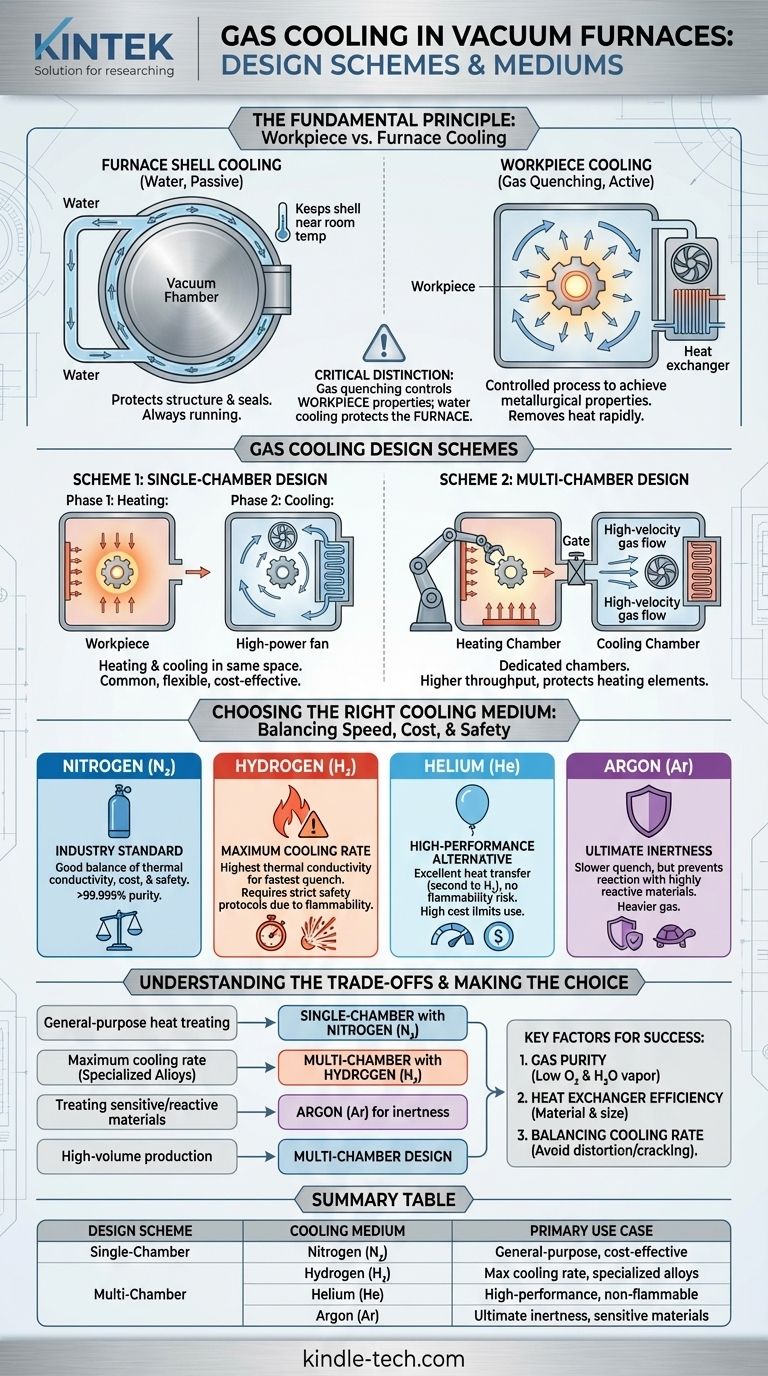

По своей сути охлаждение газом в вакуумной печи использует две основные схемы проектирования и избранный набор газов. Конструкции либо выполняют нагрев и охлаждение в одной и той же камере, либо в отдельных, специализированных камерах. Наиболее распространенной средой охлаждения является азот высокой чистоты, хотя водород, гелий и аргон используются для конкретных применений, требующих различных скоростей охлаждения или уровней инертности.

Ключевое различие, которое необходимо понять, заключается в том, что охлаждение газом (или «газовое закаливание») — это активный процесс для контроля свойств обрабатываемой детали, в то время как отдельная система водяного охлаждения всегда работает для защиты конструкции печи.

Фундаментальный принцип: охлаждение детали против охлаждения печи

Для правильной эксплуатации вакуумной печи важно различать две действующие системы охлаждения. Они служат совершенно разным целям.

Охлаждение корпуса печи («холодная стенка»)

Вакуумная печь имеет конструкцию «холодной стенки». Обычно это двухслойный корпус, по которому непрерывно циркулирует охлаждающая вода.

Единственная задача этой системы — защитить печь. Она поддерживает наружный корпус около комнатной температуры, предотвращает деформацию конструктивных элементов под воздействием тепла и обеспечивает целостность и эффективность вакуумных уплотнений.

Охлаждение детали (газовое закаливание)

Газовое закаливание — это контролируемый, активный этап процесса термообработки. После нагрева детали в вакууме вводится газ высокой чистоты и быстро циркулирует.

Этот процесс удаляет тепло из детали с определенной, контролируемой скоростью для достижения желаемых металлургических свойств, таких как твердость. Это полностью отделено от собственного водяного охлаждающего кожуха печи.

Схемы проектирования газового охлаждения

Физическая компоновка печи определяет, как выполняется процесс газового закаливания.

Схема 1: Однокамерная конструкция

В этой распространенной конфигурации циклы нагрева и охлаждения происходят в одном и том же пространстве.

После фазы нагрева нагревательные элементы выключаются, и закалочный газ подается в камеру. Мощный вентилятор циркулирует газ через горячую нагрузку, а затем через внутренний теплообменник для удаления тепла.

Схема 2: Многокамерная конструкция

В многокамерной печи деталь физически перемещается из нагревательной камеры в отдельную, специализированную охлаждающую камеру.

Эта конструкция изолирует деликатные нагревательные элементы от высокоскоростного, турбулентного потока газа при закаливании. Она также позволяет увеличить производительность, поскольку одна партия может охлаждаться, пока другая нагревается.

Выбор правильной среды охлаждения

Выбор газа определяется требуемой скоростью охлаждения, совместимостью материалов, стоимостью и соображениями безопасности.

Азот (N₂): Отраслевой стандарт

Азот высокой чистоты (обычно >99,999%) является наиболее широко используемым закалочным газом. Он обеспечивает хороший баланс теплопроводности, экономической эффективности и безопасности, поскольку он относительно инертен.

Водород (H₂): Для максимальной скорости охлаждения

Водород обладает исключительно высокой теплопроводностью, что делает его наиболее эффективным газом для достижения максимально возможной скорости охлаждения. Однако его воспламеняемость требует обширных систем безопасности и специализированной конструкции печи.

Гелий (He): Высокопроизводительная альтернатива

Гелий обладает отличными теплопередающими свойствами, уступая только водороду, без связанных с этим рисков безопасности. Однако его высокая стоимость ограничивает его использование очень специфическими и критическими применениями.

Аргон (Ar): Для максимальной инертности

Аргон тяжелее и имеет более низкую теплопроводность, чем азот, что приводит к более медленному закаливанию. Его выбирают при обработке высокореактивных материалов, которые могут незначительно реагировать даже с азотом высокой чистоты.

Понимание компромиссов

Эффективное газовое закаливание — это не только скорость, но и контроль и точность. Необходимо сбалансировать несколько факторов для достижения желаемого результата без повреждения детали.

Необходимость чистоты газа

Чтобы сохранить яркую, чистую поверхность, ожидаемую от вакуумной термообработки, закалочный газ должен быть чрезвычайно чистым.

Примеси, такие как кислород (цель < 2 ppm) и водяной пар (цель < 5-10 ppm), могут вызвать поверхностное окисление во время фазы охлаждения, сводя на нет основное преимущество использования вакуумной печи.

Роль теплообменника

Эффективность процесса охлаждения в значительной степени зависит от теплообменника. Его размер и материал — часто сталь, нержавеющая сталь или медь для максимальной теплопередачи — являются критическими факторами, определяющими, насколько быстро тепло может быть удалено из циркулирующего газа.

Баланс между скоростью охлаждения и деформацией

Хотя быстрая закалка часто желательна для достижения твердости, слишком быстрое охлаждение детали может вызвать термические напряжения. Это может привести к деформации или даже растрескиванию, особенно в компонентах со сложной геометрией или переменными поперечными сечениями. Скорость охлаждения должна быть тщательно согласована с материалом и конструкцией детали.

Сделайте правильный выбор для вашей цели

Выбор схемы и среды охлаждения должен напрямую определяться вашими требованиями к процессу и основными целями.

- Если ваш основной упор делается на универсальную термообработку: Однокамерная печь с использованием азота высокой чистоты является наиболее распространенным, гибким и экономически эффективным решением.

- Если ваш основной упор делается на максимальную скорость охлаждения для специализированных сплавов: Водород является превосходной средой, но он требует печи, разработанной с соблюдением строгих протоколов безопасности.

- Если ваш основной упор делается на обработку высокочувствительных или реактивных материалов: Аргон обеспечивает наиболее инертную среду, принимая более медленную скорость охлаждения в качестве компромисса.

- Если ваш основной упор делается на высокопроизводительное производство: Многокамерная конструкция обеспечивает лучшую пропускную способность за счет разделения этапов нагрева и охлаждения.

Понимая эти основные компоненты и принципы, вы можете гарантировать, что возможности газового охлаждения печи идеально соответствуют специфическим металлургическим потребностям вашего материала.

Сводная таблица:

| Схема проектирования | Среда охлаждения | Основной сценарий использования |

|---|---|---|

| Однокамерная | Азот (N₂) | Универсальная термообработка, экономически эффективная |

| Многокамерная | Водород (H₂) | Максимальная скорость охлаждения для специализированных сплавов |

| - | Гелий (He) | Высокопроизводительное охлаждение без риска воспламенения |

| - | Аргон (Ar) | Максимальная инертность для чувствительных/реактивных материалов |

Готовы выбрать идеальную систему газового охлаждения для вакуумной печи вашей лаборатории? Правильное сочетание конструкции и закалочной среды имеет решающее значение для достижения точных металлургических свойств и максимальной производительности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты помогут вам выбрать конфигурацию печи, которая обеспечит оптимальную скорость охлаждения, целостность материала и эффективность процесса. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная муфельная печь с нижним подъемом

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Какова основная цель использования герметично запаянных кварцевых трубок? Обеспечение синтеза высокочистых аккумуляторных материалов

- Каковы преимущества использования печи с вакуумной трубкой для композитов SiCw/2024Al? Обеспечение чистого, высокопрочного результата.

- Какова роль трубчатой печи высокого давления и высокой температуры в моделировании ВТГР? Достижение точного воспроизведения ядерной среды

- Какова роль кварцевых трубок высокой чистоты в вакуумном хромировании? Обеспечение высокопроизводительного покрытия из суперсплавов