По своей сути система химического осаждения из газовой фазы (CVD) состоит из нескольких ключевых аппаратных модулей, работающих согласованно. Обычно они включают систему подачи газа, реакционную камеру, где происходит осаждение, источник энергии для запуска химической реакции, вакуумную систему для контроля окружающей среды и вытяжную систему для безопасного удаления побочных продуктов.

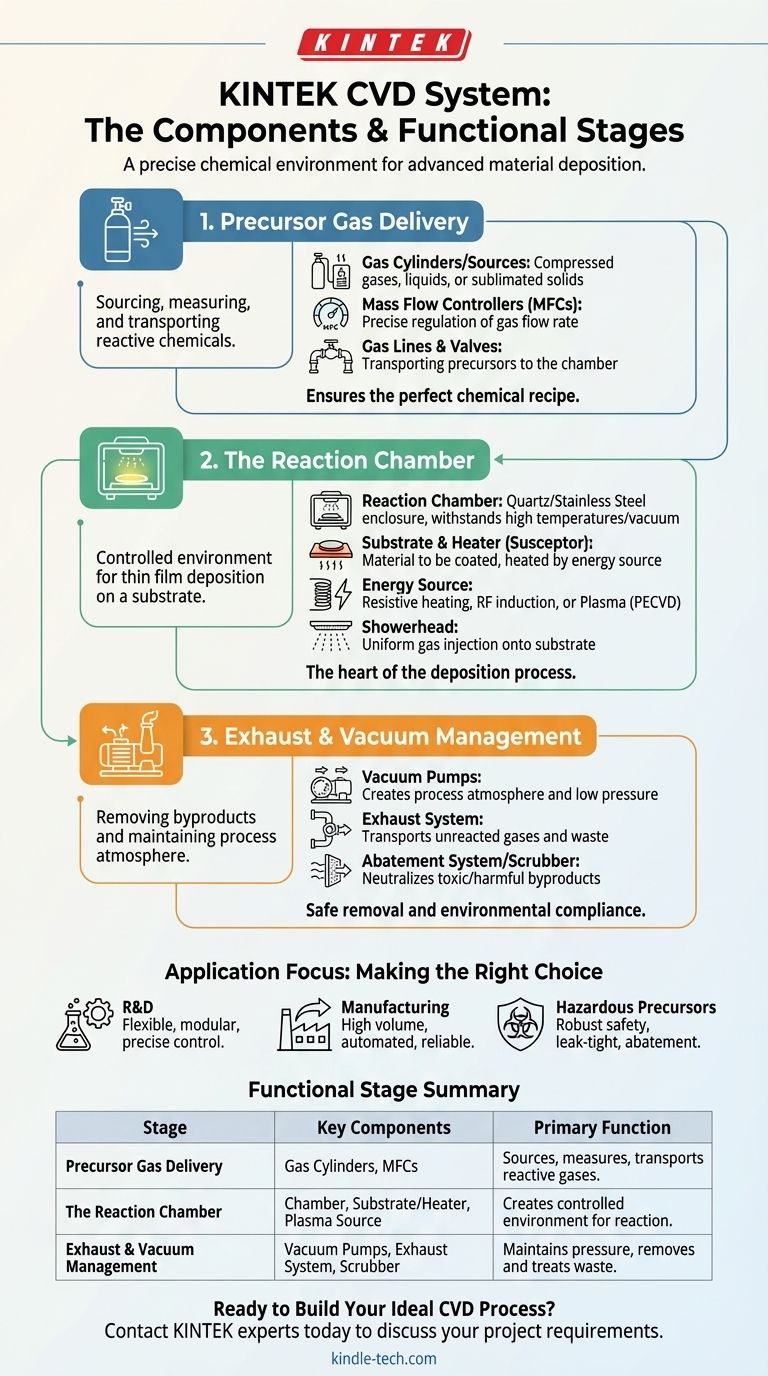

Чтобы по-настоящему понять систему CVD, необходимо смотреть дальше простого списка деталей. Более эффективно рассматривать ее как три интегрированных функциональных этапа: подача реактивных газов, облегчение химической реакции на подложке и управление образующимися отходами. Точность, с которой контролируются эти три этапа, определяет качество конечного материала.

Функциональная схема системы

Система CVD — это не просто набор компонентов; это высококонтролируемая среда, предназначенная для выполнения точного химического процесса. Мы можем разбить ее работу на три основные функции.

Функция 1: Подача газа-прекурсора

Этот этап отвечает за точное получение, измерение и транспортировку реактивных химических веществ (прекурсоров) в реакционную камеру.

Получение реагентов

Система начинается с источников газов-прекурсоров, которые могут храниться в баллонах в виде сжатых газов или жидкостей. Могут также использоваться твердые прекурсоры, которые затем нагреваются или сублимируются в парообразную форму.

Обеспечение точного потока

Наиболее важными компонентами здесь являются контроллеры массового расхода (MFC). Эти устройства измеряют и регулируют скорость потока каждого газа с исключительной точностью, гарантируя идеальное соблюдение химического рецепта для тонкой пленки.

Функция 2: Реакционная камера

Это сердце системы CVD, где среда контролируется для облегчения осаждения тонкой пленки на поверхность.

Среда осаждения

Реакционная камера представляет собой корпус, часто изготовленный из кварца или нержавеющей стали, который содержит подложку. Она спроектирована так, чтобы выдерживать высокие температуры и поддерживать контролируемый вакуум или определенное давление.

Подложка и нагреватель

Материал, подлежащий покрытию, известный как подложка, помещается на держатель, называемый суцептором. Этот суцептор затем нагревается источником энергии (например, резистивными нагревательными элементами или индукционными катушками ВЧ) до точной температуры, необходимой для протекания химической реакции на поверхности подложки.

Обеспечение энергии активации

Помимо тепловой энергии от нагрева, некоторые процессы CVD используют плазму для возбуждения газов-прекурсоров. Этот метод, плазменно-усиленное CVD (PECVD), позволяет осуществлять осаждение при гораздо более низких температурах, что крайне важно для чувствительных подложек.

Функция 3: Управление выхлопом и вакуумом

Этот этап отвечает за удаление непрореагировавших газов и химических побочных продуктов из камеры и их обработку перед выбросом.

Создание технологической атмосферы

Вакуумная система, обычно состоящая из одного или нескольких насосов, используется для удаления воздуха и других загрязнений из камеры до начала процесса. Во время осаждения насосы поддерживают специфическое низкое давление, необходимое для реакции.

Удаление летучих побочных продуктов

Вытяжная система отводит все газообразные отходы из реакционной камеры. Этот поток критически важен для предотвращения накопления побочных продуктов, которые могут загрязнить пленку.

Обеспечение безопасности и соответствия нормам

Перед выбросом в атмосферу выхлопной поток часто проходит через систему очистки или "скруббер". Этот блок нейтрализует токсичные, легковоспламеняющиеся или экологически вредные газы, обеспечивая безопасную и соответствующую нормам работу.

Понимание интеграции и контроля

Просто наличие этих компонентов недостаточно. Истинная сложность и мощь системы CVD заключаются в том, как эти части интегрированы и контролируются в реальном времени.

Роль центрального контроллера

Сложная система управления — мозг операции — отслеживает и регулирует все критические параметры. Это включает скорости потока газа, давление в камере и температуру подложки.

Проблема однородности

Достижение пленки однородной толщины и состава по всей подложке является основной инженерной задачей. Конструкция газовых инжекторов ("душевой головки") и управление температурными градиентами по суцептору критически важны для обеспечения однородности.

Рецепты процессов

Каждый уникальный материал требует специфического "рецепта" настроек — временной последовательности потоков газа, давлений и температур. Система управления выполняет эти рецепты с высокой повторяемостью, что крайне важно для производства.

Правильный выбор для вашей цели

Идеальная конфигурация системы CVD полностью зависит от ее предполагаемого применения.

- Если ваш основной фокус — исследования и разработки: Вам нужна гибкая, модульная система с высокоточными средствами управления процессом для изучения широкого спектра материалов и рецептов.

- Если ваш основной фокус — крупносерийное производство: Вам нужна надежная, автоматизированная система, оптимизированная для высокой производительности, повторяемости и низкой стоимости на одну подложку, часто использующая пакетные или кластерные конфигурации.

- Если ваш основной фокус — работа с опасными прекурсорами: Ваша основная забота — это надежность блокировок безопасности, систем очистки выхлопных газов и герметичность всего аппарата.

В конечном итоге, успешный процесс CVD является результатом хорошо спроектированной системы, где каждый компонент работает в идеальной гармонии для создания точно контролируемой химической среды.

Сводная таблица:

| Функциональный этап | Ключевые компоненты | Основная функция |

|---|---|---|

| Подача газа-прекурсора | Газовые баллоны, контроллеры массового расхода (MFC) | Точно получает, измеряет и транспортирует реактивные газы в камеру. |

| Реакционная камера | Камера, подложка/нагреватель (суцептор), источник плазмы (для PECVD) | Создает контролируемую среду для химической реакции и осаждения тонкой пленки. |

| Управление выхлопом и вакуумом | Вакуумные насосы, вытяжная система, скруббер для очистки | Поддерживает технологическое давление и безопасно удаляет и обрабатывает отработанные побочные продукты. |

Готовы создать свой идеальный процесс CVD?

Независимо от того, является ли вашей целью передовые исследования и разработки или крупносерийное производство, точная интеграция этих компонентов критически важна для вашего успеха. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные и долговечные системы CVD, адаптированные к вашим конкретным задачам — от работы с опасными прекурсорами до обеспечения идеальной однородности пленки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к проекту и узнать, как наши решения могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок