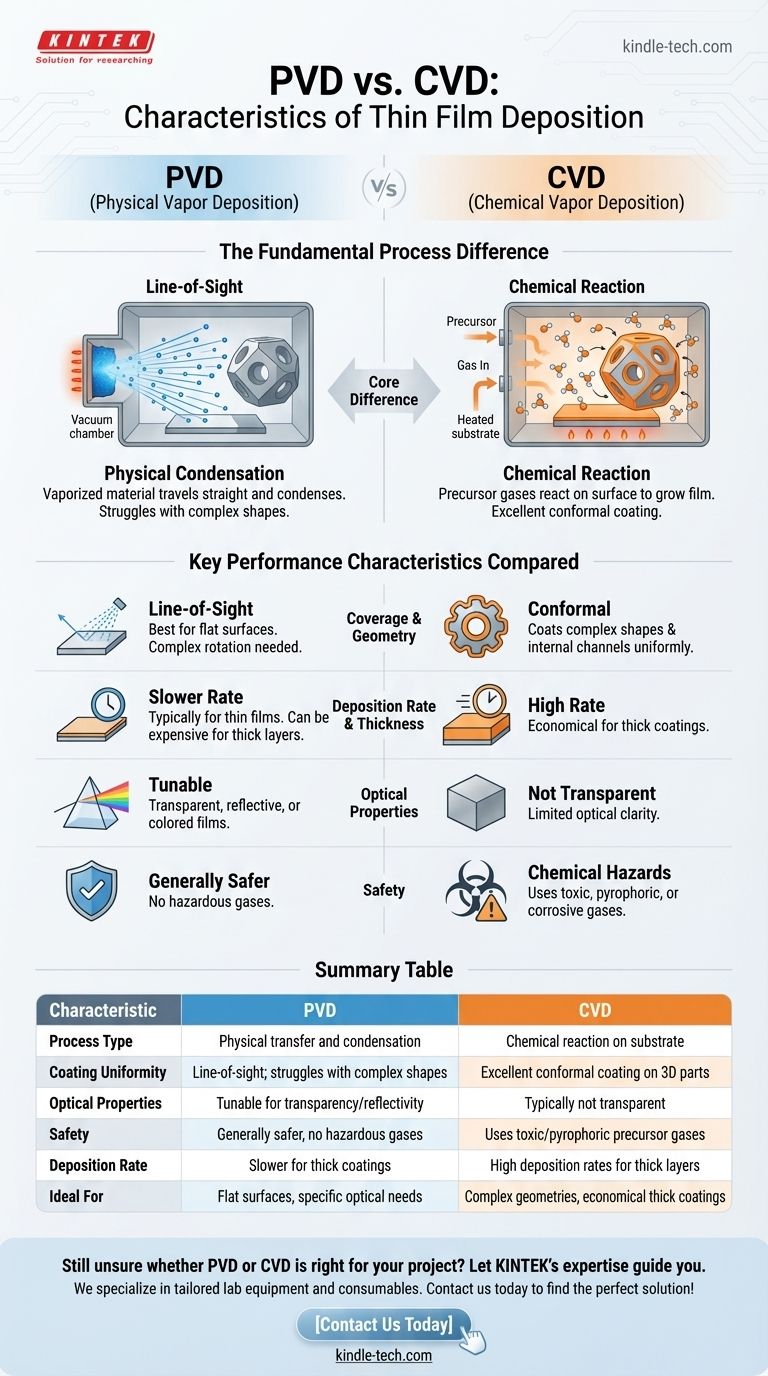

По своей сути PVD и CVD — это принципиально разные процессы для нанесения тонких пленок. Физическое осаждение из паровой фазы (PVD) — это процесс прямой видимости, который физически переносит материал от источника к подложке, где он конденсируется в виде покрытия. В отличие от этого, химическое осаждение из паровой фазы (CVD) использует газы-прекурсоры, которые вступают в химическую реакцию непосредственно на поверхности подложки для выращивания пленки с нуля.

Выбор между PVD и CVD заключается не в том, что из них "лучше", а в том, какой процесс соответствует требованиям вашего конкретного применения. PVD предлагает точность и чистоту материала, в то время как CVD превосходно равномерно покрывает сложные геометрии и часто более экономичен для толстых слоев.

Фундаментальное различие в процессах

Чтобы сделать правильный выбор, вы должны сначала понять, как работает каждый метод на гранулярном уровне. Сами названия — физическое осаждение из паровой фазы и химическое осаждение из паровой фазы — раскрывают основное различие.

Как работает PVD: физическая конденсация

PVD — это процесс "прямой видимости". Твердый исходный материал испаряется в вакуумной камере с помощью таких методов, как распыление или испарение.

Эти испаренные атомы и молекулы движутся по прямой линии и физически конденсируются на подложке, образуя тонкую пленку. Представьте себе это как распыление краски, где краска попадает только на те поверхности, которые она может непосредственно "видеть".

Как работает CVD: химическая реакция

CVD — это химический процесс. Один или несколько летучих газов-прекурсоров вводятся в реакционную камеру, содержащую подложку.

Когда эти газы вступают в контакт с нагретой подложкой, они реагируют и разлагаются, оставляя твердый материал, который образует покрытие. Это позволяет пленке "расти" на всех открытых поверхностях, даже в глубоких углублениях или отверстиях.

Сравнение ключевых эксплуатационных характеристик

Различия в процессах приводят к явным преимуществам и недостаткам, которые напрямую влияют на производительность, стоимость и применимость.

Покрытие и геометрия

Основное преимущество CVD — это его способность создавать высоко конформные покрытия. Поскольку химическая реакция происходит везде, куда может достичь газ, она может равномерно покрывать сложные формы, внутренние каналы и сложные 3D-детали.

PVD, будучи процессом прямой видимости, плохо справляется со сложными геометриями. Он отлично подходит для покрытия плоских поверхностей, но требует сложного вращения и манипулирования деталями для достижения покрытия на неплоских объектах.

Скорость осаждения и толщина

Процессы CVD часто имеют высокие скорости осаждения, что делает их более экономичными для производства толстых покрытий, необходимых для определенных применений, требующих износостойкости или коррозионной стойкости.

PVD обычно используется для более тонких пленок, хотя толстые покрытия возможны. Процесс может быть медленнее и, следовательно, дороже для наращивания значительной толщины.

Оптические свойства

PVD предлагает значительную универсальность для оптических применений. Процесс может быть точно настроен для нанесения пленок, которые являются прозрачными, отражающими или имеют определенные цвета.

CVD-покрытия, в результате их процесса роста и химии, обычно не прозрачны. Это ограничивает их использование в приложениях, где требуется оптическая прозрачность.

Понимание компромиссов

Ни одна из технологий не является универсальным решением. Признание их неотъемлемых ограничений имеет решающее значение для принятия обоснованного решения.

Фактор безопасности: химические опасности CVD

Основным соображением для CVD является его зависимость от газов-прекурсоров, которые могут быть токсичными, пирофорными (воспламеняющимися на воздухе) или коррозионными. Это влечет за собой значительные протоколы безопасности, хранения и обращения, которые не являются серьезной проблемой для большинства процессов PVD.

Ограничения PVD: вакуум и прямая видимость

Основной недостаток PVD — это его природа прямой видимости, что делает равномерное покрытие сложных деталей значительной инженерной проблемой. Кроме того, многие процессы PVD требуют сверхвысокого вакуума, что увеличивает сложность и стоимость оборудования.

Экономическое уравнение

CVD может быть более экономичным для крупносерийного производства толстых покрытий на сложных деталях благодаря более высоким скоростям осаждения и отсутствию необходимости в сверхвысоком вакууме. Однако затраты, связанные с обращением с опасными газами, могут компенсировать эту экономию.

Правильный выбор для вашего применения

Ваше решение должно основываться на наиболее критическом требовании вашего проекта. Оцените свою основную цель, чтобы найти наиболее эффективный и действенный путь вперед.

- Если ваша основная задача — равномерное покрытие сложных 3D-форм: CVD — лучший выбор из-за его осаждения без прямой видимости.

- Если ваша основная задача — достижение определенных оптических свойств, таких как прозрачность: PVD обеспечивает необходимый контроль и выбор материалов.

- Если ваша основная задача — безопасность и упрощенное обращение с материалами: PVD позволяет избежать токсичных и коррозионных газов-прекурсоров, связанных с CVD.

- Если ваша основная задача — экономичное производство очень толстых покрытий: высокие скорости осаждения CVD часто делают его более экономичным решением.

Понимание этих основных различий позволяет вам выбрать технологию осаждения, которая напрямую служит вашим инженерным целям.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический перенос и конденсация | Химическая реакция на подложке |

| Равномерность покрытия | Прямая видимость; проблемы со сложными формами | Отличное конформное покрытие 3D-деталей |

| Оптические свойства | Настраивается для прозрачности/отражательной способности | Обычно не прозрачно |

| Безопасность | В целом безопаснее, без опасных газов | Использует токсичные/пирофорные газы-прекурсоры |

| Скорость осаждения | Медленнее для толстых покрытий | Высокие скорости осаждения для толстых слоев |

| Идеально для | Плоские поверхности, особые оптические потребности | Сложные геометрии, экономичные толстые покрытия |

Все еще не уверены, подходит ли PVD или CVD для вашего проекта? Позвольте опыту KINTEK помочь вам. Мы специализируемся на предоставлении индивидуального лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Наша команда поможет вам выбрать оптимальную технологию для достижения ваших конкретных требований к покрытию по производительности, безопасности и экономической эффективности. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и найти идеальное решение!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Что такое метод осаждения из паровой фазы для синтеза наночастиц? Достижение контроля на атомном уровне для получения наночастиц высокой чистоты

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов