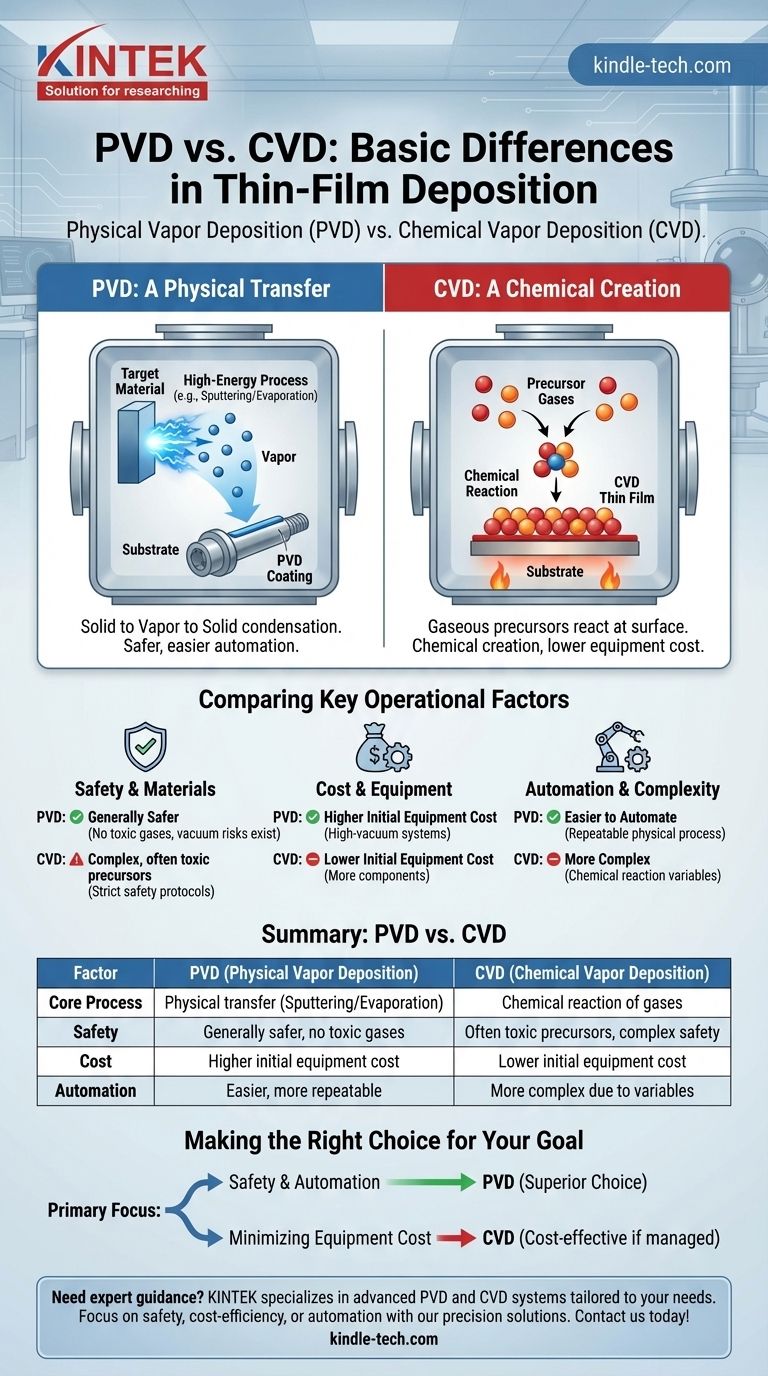

Фундаментальное различие между PVD и CVD заключается в способе доставки материала покрытия к подложке. Физическое осаждение из паровой фазы (PVD) использует физические процессы, такие как распыление или испарение, для превращения твердого или жидкого материала в пар, который затем конденсируется на детали. В отличие от этого, химическое осаждение из паровой фазы (CVD) использует химические реакции между газами-прекурсорами на поверхности подложки для создания тонкой пленки из совершенно нового материала.

Хотя как PVD, так и CVD производят тонкую функциональную пленку на подложке, выбор между ними зависит от критического компромисса: PVD — это процесс физического переноса, который часто безопаснее и легче автоматизируется, тогда как CVD — это процесс химического создания, который может быть менее дорогим, но включает в себя опасные материалы и сложность.

Основное различие в процессах

Как PVD, так и CVD являются передовыми методами нанесения тонких пленок, толщиной от нескольких нанометров до нескольких микрон, в основном для обработки поверхностей инструментов и пресс-форм. Хотя они нацелены на схожий результат, их основные механизмы совершенно различны.

PVD: Физический перенос

В PVD материал покрытия изначально находится в твердой форме. Высокоэнергетические процессы в вакуумной камере выбивают атомы из этого исходного материала, превращая его в пар. Затем этот пар перемещается и физически осаждается на целевом объекте, создавая тонкий, конденсированный слой.

CVD: Химическое создание

CVD — это, по сути, химический процесс. Он вводит реактивные газы в камеру, содержащую подложку. Когда эти газы вступают в контакт с нагретой подложкой, запускается химическая реакция, в результате которой твердый материал образуется и осаждается непосредственно на поверхности.

Сравнение ключевых эксплуатационных факторов

Понимание практических различий в безопасности, стоимости и сложности имеет важное значение при оценке этих двух технологий для конкретного применения.

Безопасность и материалы

CVD может быть сложным и часто включает использование токсичных или вредных химических прекурсоров. Это требует строгих протоколов безопасности и специализированных процедур обращения.

В отличие от этого, PVD обычно считается более безопасным процессом, поскольку он не использует токсичные газы. Однако он все же несет риски, такие как потенциальный взрыв, если вакуумная камера не вентилируется должным образом.

Стоимость и оборудование

Первоначальные инвестиции в эти технологии часто значительно различаются. PVD обычно дороже, чем CVD, из-за необходимости в специализированных высоковакуумных камерах и сопутствующем оборудовании.

Оба процесса требуют различных сложных компонентов, включая клапаны, датчики и блоки контроля температуры для точного управления средой осаждения.

Автоматизация и сложность

PVD-покрытия легче автоматизируются, чем CVD-покрытия. Физическая природа процесса способствует более простому контролю и повторяемости на автоматизированных производственных линиях.

Зависимость CVD от управления точными химическими реакциями может вносить больше переменных, что делает автоматизацию более сложной задачей.

Правильный выбор для вашей цели

Выбор правильного процесса требует согласования сильных сторон технологии с основными ограничениями и целями вашего проекта.

- Если ваш основной акцент делается на безопасности и автоматизации: PVD часто является лучшим выбором из-за отсутствия токсичных газов-прекурсоров и его пригодности для автоматизированных систем.

- Если ваш основной акцент делается на минимизации затрат на оборудование: CVD может быть более рентабельным вариантом, при условии, что у вас есть инфраструктура и опыт для безопасного управления связанными химическими процессами.

В конечном итоге, выбор правильного метода осаждения зависит от четкого понимания конкретных технических требований, требований безопасности и бюджетных ограничений вашего применения.

Сводная таблица:

| Фактор | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физический перенос материала посредством распыления/испарения | Химическая реакция газов на поверхности подложки |

| Безопасность | В целом безопаснее; нет токсичных газов (но существуют вакуумные риски) | Часто включает токсичные прекурсоры; требует строгих протоколов безопасности |

| Стоимость | Более высокая первоначальная стоимость оборудования (высоковакуумные системы) | Более низкая первоначальная стоимость оборудования |

| Автоматизация | Легче автоматизировать; более повторяемо | Более сложная автоматизация из-за химических переменных |

| Лучше всего подходит для | Приложений, приоритетом которых являются безопасность и автоматизация | Приложений, ориентированных на экономическую эффективность с надлежащими мерами безопасности |

Нужна экспертная консультация по выбору правильного процесса осаждения для вашей лаборатории? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая передовые системы PVD и CVD, адаптированные к вашим конкретным потребностям в исследованиях или производстве. Независимо от того, ориентированы ли вы на безопасность, экономическую эффективность или автоматизацию, наши решения обеспечивают точность, надежность и повышенную производительность для ваших лабораторных рабочих процессов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши требования к осаждению тонких пленок!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какова роль аргона в ХОС? Освоение точного контроля осаждения тонких пленок

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ