По сути, вакуумный обжиг — это высококонтролируемый термический процесс, который предлагает значительные преимущества за счет устранения атмосферных помех. Его основные преимущества заключаются в предотвращении окисления и загрязнения, активном удалении захваченных газов и примесей из материала, а также в способности достигать превосходных конечных свойств и качества поверхности.

Основная ценность вакуумного обжига заключается не просто в нагреве материала, а в фундаментальном изменении его среды. Удаляя реактивные газы, вы предотвращаете нежелательные поверхностные реакции и активно очищаете материал изнутри, достигая уровня качества, часто недостижимого в стандартной атмосфере.

Основное преимущество: контроль среды

Самое значительное преимущество вакуумного обжига заключается в удалении воздуха и его реактивных компонентов из нагревательной камеры. Это создает инертную среду, которая предотвращает нежелательные химические реакции.

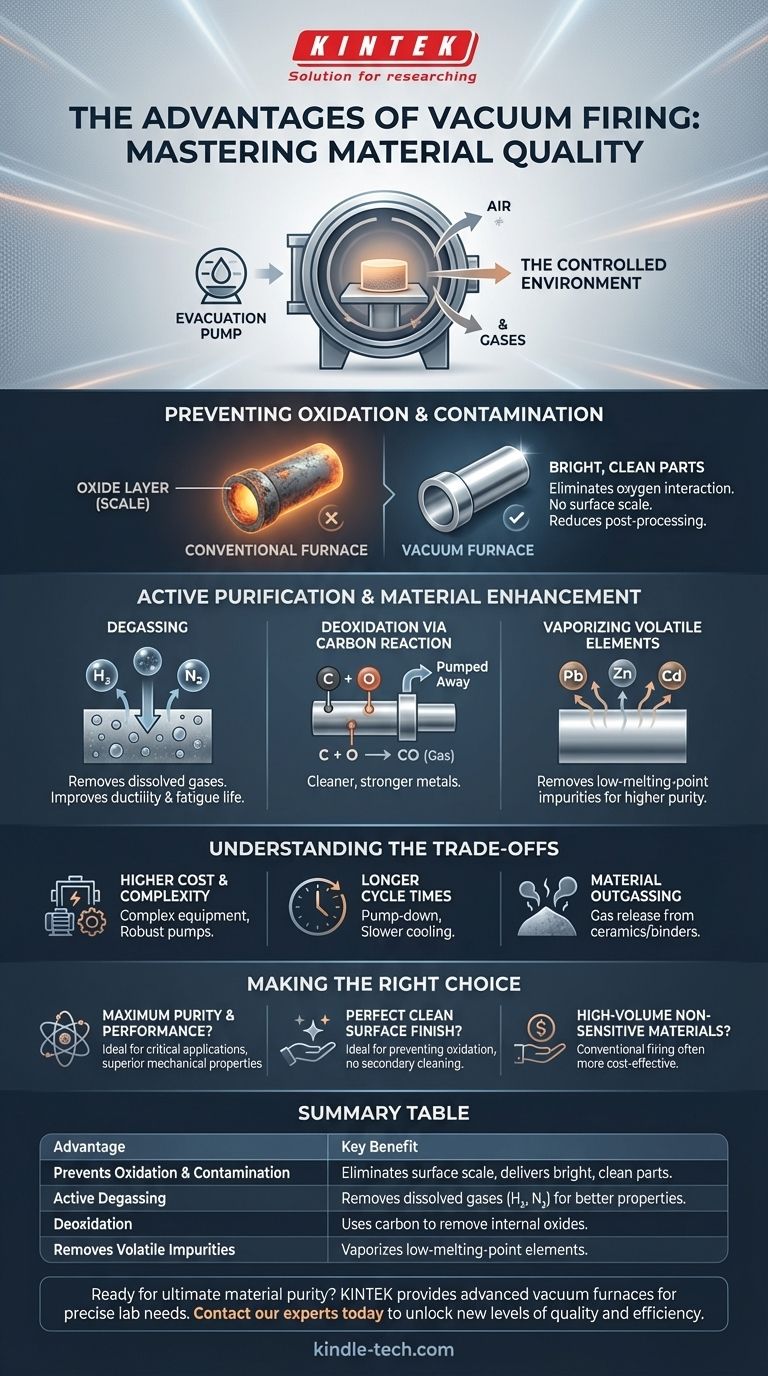

Предотвращение окисления и загрязнения

В обычной печи кислород в воздухе вступает в реакцию с горячей металлической поверхностью, образуя оксидный слой или окалину. Это обесцвечивание часто приходится удалять на вторичном этапе.

Вакуумный обжиг устраняет практически весь кислород, предотвращая возникновение этого окисления. В результате детали выходят из печи яркими и чистыми, что сокращает трудозатраты и затраты на последующую обработку.

Создание ультрачистой рабочей зоны

Помимо кислорода, атмосфера содержит азот, водяной пар и другие следовые элементы, которые могут загрязнять заготовку при высоких температурах. Вакуум удаляет эти потенциальные загрязнители, гарантируя, что материал взаимодействует только с предполагаемой тепловой энергией.

Активная очистка и улучшение материала

Вакуум не просто создает пассивный щит; он активно вытягивает нежелательные элементы из самого материала, что значительно улучшает целостность конечного продукта.

Дегазация: удаление захваченных примесей

Многие материалы содержат растворенные газы, такие как водород и азот, захваченные в их молекулярной структуре. Под совокупным воздействием высокой температуры и низкого давления эти газы вытягиваются из материала и удаляются вакуумным насосом.

Удаление этих газов улучшает механические свойства материала, такие как пластичность и усталостная долговечность, за счет устранения внутренних пустот и источников охрупчивания.

Раскисление посредством реакции с углеродом

Для определенных металлов и сплавов вакуум позволяет проводить мощный процесс очистки. Углерод, присутствующий в сплаве, может реагировать с оксидами металлов с образованием газа угарного газа (CO).

В вакууме этот газ CO непрерывно откачивается. Это действие фактически вытягивает кислород из химии материала, в результате чего получается гораздо более чистый, раскисленный металл с превосходными характеристиками.

Испарение летучих элементов

Среда низкого давления также снижает температуру кипения многих элементов. Это можно использовать стратегически для удаления нежелательных примесей с низкой температурой плавления, таких как свинец, цинк или кадмий, из сплава, поскольку они будут испаряться и откачиваться из системы.

Понимание компромиссов

Несмотря на свою мощность, вакуумный обжиг — не решение для каждого применения. Понимание его ограничений является ключом к принятию обоснованного решения.

Более высокая стоимость и сложность

Вакуумные печи значительно сложнее своих аналогов, работающих при атмосферном давлении. Необходимость в надежных вакуумных насосах, точных уплотнениях и сложных системах управления делает их более дорогими в приобретении, эксплуатации и обслуживании.

Более длительное время цикла

Достижение высокого вакуума не происходит мгновенно. Время «откачки» до начала цикла нагрева, в сочетании с часто более медленными, более контролируемыми режимами охлаждения, означает, что общее время процесса, как правило, дольше, чем в обычной печи.

Газовыделение материала

Некоторые материалы, особенно определенная керамика или связующие для порошковых металлов, могут выделять большие объемы газа при нагреве. Это газовыделение может перегрузить вакуумную систему, или в крайних случаях сам материал может испариться и осесть на внутренней поверхности печи.

Принятие правильного решения для вашего процесса

Ваша конкретная цель определяет, оправдывают ли преимущества вакуумного обжига его стоимость и сложность.

- Если ваш основной фокус — максимальная чистота и производительность материала: Вакуумный обжиг — это окончательный выбор для удаления растворенных газов и внутренних оксидов для достижения превосходных механических свойств.

- Если ваш основной фокус — идеальная, чистая отделка поверхности: Вакуумная обработка идеальна, поскольку она предотвращает окисление и обеспечивает яркие детали, не требующие вторичной очистки.

- Если ваш основной фокус — высокообъемная обработка нечувствительных материалов: Обычный атмосферный обжиг часто является более практичным и экономически эффективным решением.

В конечном счете, выбор вакуумного обжига — это инвестиция в абсолютный контроль над конечным качеством и целостностью вашего материала.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Предотвращает окисление и загрязнение | Устраняет поверхностную окалину, обеспечивает яркие, чистые детали без последующей обработки. |

| Активная дегазация | Удаляет растворенные газы (H₂, N₂) для улучшения пластичности и усталостной долговечности. |

| Раскисление | Использует углерод для удаления внутренних оксидов, в результате чего металл становится чище и прочнее. |

| Удаляет летучие примеси | Испаряет элементы с низкой температурой плавления, такие как цинк или свинец, для повышения чистоты. |

Готовы достичь максимальной чистоты и производительности материала в вашей лаборатории?

Вакуумный обжиг — это окончательное решение для применений, требующих максимальной целостности материала, от предотвращения окисления до активного удаления внутренних примесей. Если ваша работа требует превосходной отделки поверхности и улучшенных механических свойств, контролируемая среда вакуумной печи имеет решающее значение.

KINTEK специализируется на передовом лабораторном оборудовании, включая вакуумные печи, для удовлетворения точных потребностей лабораторий, занимающихся материаловедением и высокочистой обработкой.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решение для вакуумного обжига может быть адаптировано к вашему конкретному процессу и помочь вам достичь новых уровней качества и эффективности.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова функция высокотемпературной печи термообработки при предварительной обработке композитов из графита и меди?

- Какова цель обработки сплавов FeCrAl в высокотемпературной печи для отжига после горячей прокатки?

- Какова необходимость термообработки после цементации? Добейтесь превосходной твердости и ударной вязкости

- Каковы технические последствия нарушения четких границ в печи? Мастер технологического контроля

- Каковы преимущества дуговой печи? Обеспечение гибкого низкоуглеродного производства стали

- Как высокотемпературная печь с ПИД-регулированием влияет на выход биомасла? Максимизация конверсии и точности

- Что такое полный процесс пайки? Достигайте прочных, постоянных металлических соединений с точностью

- Для чего используется вакуумное испарение? Решения для нанесения покрытий и очистки