Коротко говоря, основные преимущества закалки на воздухе — это значительно уменьшенная деформация деталей, более низкий риск растрескивания и более чистый процесс по сравнению с жидкостными методами. Это достигается за счет более медленного и равномерного охлаждения материала, что минимизирует внутренние напряжения, вызывающие эти дефекты.

Решение об использовании закалки на воздухе — это, по сути, компромисс. Вы выбираете приоритет стабильности размеров и целостности детали над достижением максимально возможной твердости, что подходит только для определенных высоколегированных сталей.

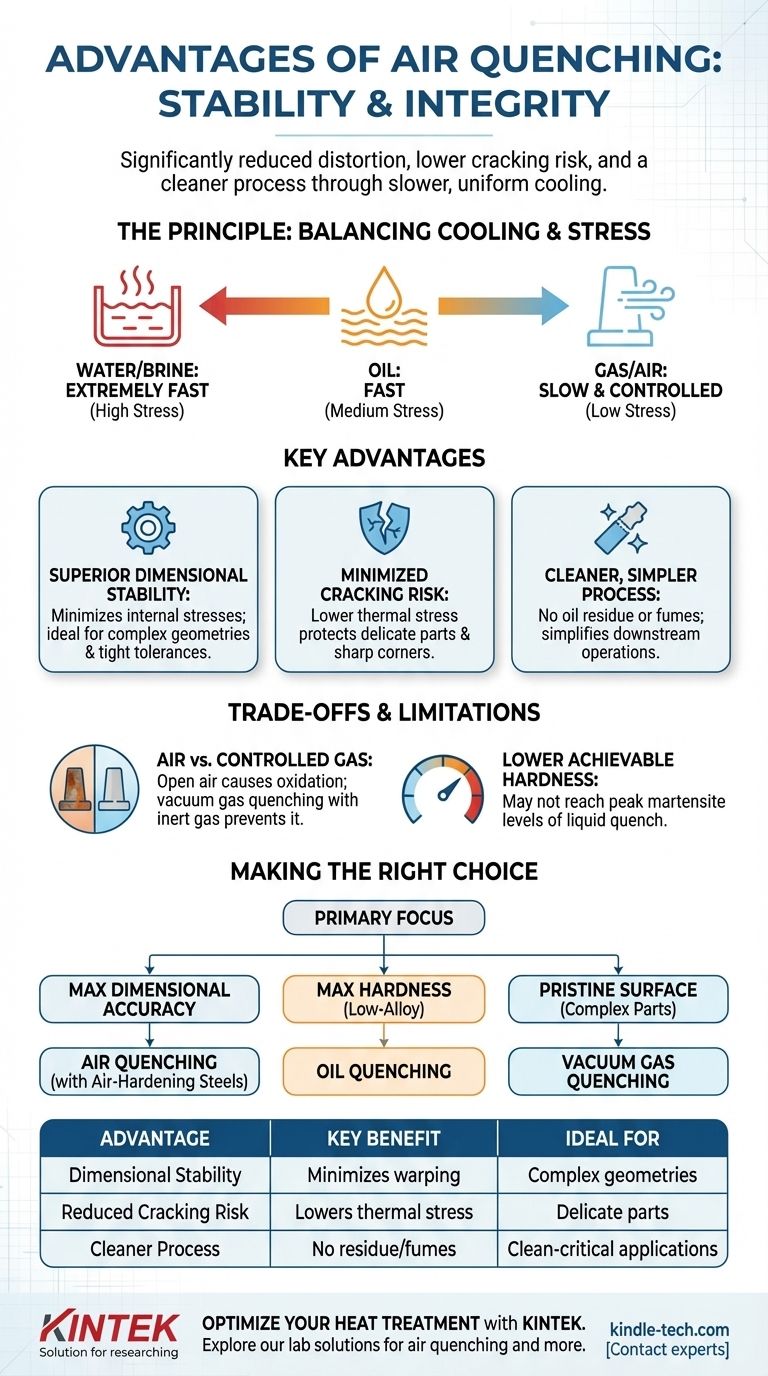

Принцип: баланс скорости охлаждения и напряжения

Чтобы понять преимущества закалки на воздухе, вы должны сначала понять основную цель закалки при термической обработке.

Что такое закалка?

Закалка — это процесс быстрого охлаждения нагретой металлической детали для фиксации определенной, желаемой кристаллической структуры. Для стали этой желаемой структурой обычно является мартенсит, который чрезвычайно тверд и прочен.

Ключевым моментом является то, что охлаждение должно быть достаточно быстрым, чтобы предотвратить образование более мягких, менее желательных структур в стали.

Спектр интенсивности охлаждения

Различные закалочные среды отводят тепло с совершенно разной скоростью. Это создает спектр «интенсивности закалки».

Типичная иерархия от самого быстрого к самому медленному охлаждению:

- Вода/Рассол: Чрезвычайно быстро, но создает огромный термический шок.

- Масло: Быстро, но мягче, чем вода. Отраслевой стандарт для многих сталей.

- Газ/Воздух: Медленно и контролируемо, создавая наименьший термический шок.

Почему более медленное охлаждение снижает напряжение

Когда деталь погружается в жидкость, поверхность охлаждается почти мгновенно, в то время как сердцевина остается горячей. Эта огромная разница температур создает мощные внутренние напряжения, которые могут деформировать деталь или даже вызвать ее растрескивание.

Закалка на воздухе, за счет гораздо более медленного и равномерного охлаждения детали, значительно уменьшает этот термический шок. Градиент температуры между поверхностью и сердцевиной намного меньше, что минимизирует внутреннее напряжение.

Основные преимущества закалки на воздухе

Более щадящий характер воздушного охлаждения обеспечивает три основных преимущества, особенно по сравнению с закалкой в масле или воде.

Превосходная стабильность размеров

Поскольку закалка на воздухе минимизирует внутренние напряжения, это лучший метод для поддержания точной формы и размеров детали. Это критически важно для сложных геометрий, тонких сечений или деталей с очень жесткими допусками.

Минимизация риска растрескивания

Высокое термическое напряжение при жидкостной закалке может легко привести к растрескиванию хрупких деталей, острых углов или некоторых хрупких сплавов. Закалка на воздухе — гораздо более безопасный процесс, при котором растрескивание крайне маловероятно.

Более чистый и простой процесс

Жидкостная закалка включает в себя управление большими резервуарами с маслом или водой, что может создавать пары, пожароопасность и требовать последующей очистки для удаления остатков. Закалка на воздухе — это более чистый процесс, который оставляет детали без масла, упрощая последующие операции.

Понимание компромиссов и ограничений

Хотя закалка на воздухе имеет преимущества, она не является универсальным решением. Ее эффективность ограничена критическими компромиссами.

Критическое различие: воздух против контролируемого газа

Стандартная закалка на воздухе производится в открытой атмосфере. Хотя она уменьшает деформацию, кислород в воздухе вызовет некоторое поверхностное окисление и обезуглероживание (потерю углерода с поверхности), что может быть нежелательным.

Это отличается от вакуумной газовой закалки, которая использует герметичную печь, заполненную инертным газом, таким как азот или аргон. Этот метод обеспечивает преимущества медленного охлаждения без образования окисления, что приводит к получению яркой, чистой поверхности.

Более низкая достижимая твердость

Основной недостаток медленной скорости охлаждения заключается в том, что она может быть недостаточно быстрой для образования 100% мартенсита. В результате детали, закаленные на воздухе, могут не достичь той же пиковой твердости, что и при закалке в масле.

Ограничено конкретными "воздушно-твердеющими" сталями

Это ограничение имеет решающее значение. Только определенные типы стали могут быть эффективно закалены на воздухе. Они известны как воздушно-твердеющие стали.

Эти стали содержат большое количество легирующих элементов (таких как хром, молибден и марганец), которые замедляют образование мягких структур. Это дает медленной воздушной закалке достаточно времени, чтобы охладить деталь за «нос» кривой TTT и образовать мартенсит. Распространенные инструментальные стали, такие как A2, D2 и H13, являются примерами воздушно-твердеющих марок.

Правильный выбор для вашего применения

Выбор метода закалки требует соответствия процесса вашему материалу и вашей основной инженерной цели.

- Если ваша основная цель — максимальная точность размеров и целостность детали: Закалка на воздухе — идеальный выбор, при условии использования воздушно-твердеющей марки стали.

- Если ваша основная цель — достижение максимальной твердости в низколегированной стали: Для достижения требуемой скорости охлаждения необходима более интенсивная жидкостная закалка, например, в масле.

- Если ваша основная цель — безупречная, без оксидов поверхность на сложной детали: Требуется процесс вакуумной газовой закалки с инертным газом.

В конечном итоге, понимание этих компромиссов позволяет вам выбрать метод закалки, который точно соответствует вашим требованиям к материалу и конструкции.

Сводная таблица:

| Преимущество | Ключевое преимущество | Идеально подходит для |

|---|---|---|

| Стабильность размеров | Минимизирует коробление и деформацию | Сложные геометрии, жесткие допуски |

| Снижение риска растрескивания | Мягкое охлаждение снижает термическое напряжение | Хрупкие детали, острые углы, хрупкие сплавы |

| Более чистый процесс | Без остатков масла и паров; упрощенный рабочий процесс | Применения, требующие чистых деталей после обработки |

Нужно оптимизировать процесс термообработки для стабильности размеров и целостности деталей?

В KINTEK мы специализируемся на предоставлении подходящего лабораторного оборудования и расходных материалов для ваших конкретных задач термической обработки. Независимо от того, работаете ли вы с воздушно-твердеющими инструментальными сталями или исследуете вакуумную газовую закалку для получения безупречных поверхностей, наш опыт поможет вам выбрать идеальное решение для повышения эффективности вашей лаборатории и обеспечения высочайшего качества результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать уникальные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса