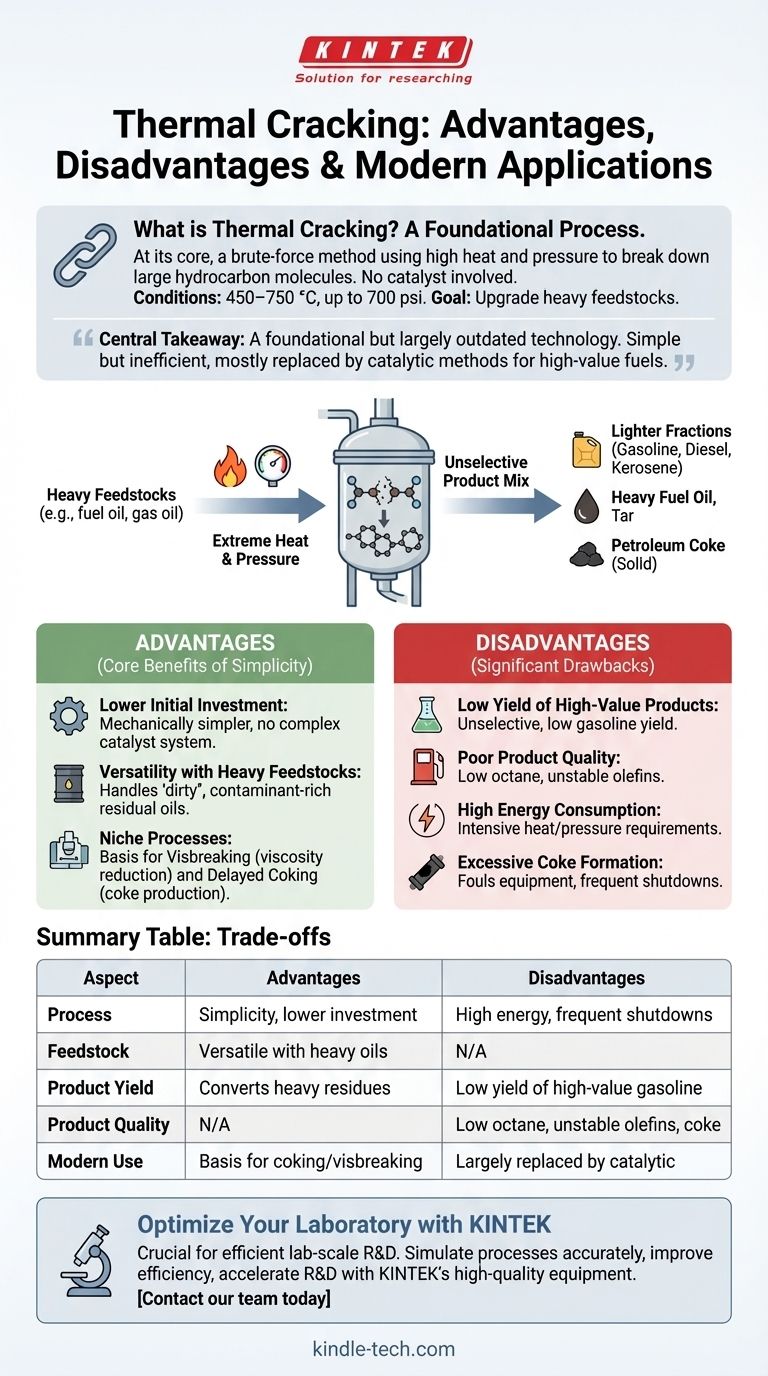

По своей сути, термический крекинг — это метод грубой силы, который использует высокую температуру и давление для расщепления крупных углеводородных молекул. Его основные преимущества — простота и способность перерабатывать очень тяжелое, низкоценное сырье, тогда как главные недостатки — низкое качество продукции, низкий выход ценных продуктов, таких как бензин, и высокое энергопотребление.

Главный вывод заключается в том, что термический крекинг — это фундаментальная, но в значительной степени устаревшая технология для производства бензина. Хотя его простота является преимуществом, его неэффективность и низкое качество продукции означают, что он был почти полностью заменен более совершенными каталитическими методами для производства высококачественного топлива.

Что такое термический крекинг? Основополагающий процесс

Термический крекинг был одним из первых методов, разработанных для увеличения производства бензина из сырой нефти. Он основан на простом принципе: применение экстремальных условий для принудительного разрыва химических связей.

Основной механизм: тепло и давление

Процесс включает нагрев тяжелых углеводородных фракций, таких как мазут или газойль, до очень высоких температур (450–750 °C) под значительным давлением (до 700 фунтов на квадратный дюйм). Эти суровые условия обеспечивают энергию, необходимую для спонтанного разрыва углерод-углеродных связей в крупных молекулах, расщепляя их на более мелкие, легкие. Катализатор не используется.

Основная цель: облагораживание тяжелого сырья

Фундаментальная цель экономическая: преобразование тяжелых, низкоценных углеводородных потоков в более легкие, более ценные продукты. Это включает превращение материалов из «нижней части бочки» в компоненты для бензина, дизельного топлива и керосина.

Продукты: неизбирательная смесь

Поскольку процесс неизбирателен, он создает широкий спектр продуктов. Это включает желаемые легкие фракции, но также значительные количества тяжелого мазута, смолы и твердого нефтяного кокса. Полученный бензин богат нестабильными олефинами и имеет очень низкое октановое число.

Основные преимущества простоты

Хотя термический крекинг в значительной степени вытеснен, его простота обеспечивает несколько ключевых преимуществ, которые сохраняют актуальность его вариантов в определенных нишах.

Более низкие первоначальные инвестиции

По сравнению с современными каталитическими установками, установка термического крекинга механически проще. Она не требует сложной и дорогостоящей системы реактор-регенератор для работы с катализатором, что может снизить первоначальные капитальные затраты.

Универсальность с тяжелым сырьем

Термические процессы отлично справляются с очень тяжелыми, загрязненными остаточными маслами. Эти «грязные» сырьевые материалы быстро деактивировали бы или «отравили» чувствительные катализаторы, используемые в таких методах, как каталитический крекинг в псевдоожиженном слое (FCC), что делает термический крекинг жизнеспособным первым этапом облагораживания.

Нишевые процессы, такие как коксование и висбрекинг

Принципы термического крекинга лежат в основе важных современных процессов. Висбрекинг — это мягкая форма, используемая для снижения вязкости тяжелого мазута, что облегчает его транспортировку. Замедленное коксование — это жесткая форма, разработанная специально для максимизации производства нефтяного кокса, ценного твердого продукта, используемого для создания электродов.

Понимание существенных недостатков

Недостатки термического крекинга существенны и являются основной причиной того, что он больше не является предпочтительным методом производства транспортного топлива.

Низкий выход высокоценных продуктов

«Грубая сила» термического крекинга неточна. Он дает относительно низкий выход бензина по сравнению с каталитическими методами, при этом большая часть сырья превращается в менее ценные тяжелые масла и кокс.

Низкое качество продукции

Бензин, полученный термическим крекингом, имеет очень низкое октановое число, что делает его непригодным для современных двигателей с высокой степенью сжатия без значительной дальнейшей обработки. Высокая концентрация нестабильных олефинов также означает, что продукты могут со временем образовывать смолы и отложения.

Высокое энергопотребление

Поддержание экстремальных температур и давлений, необходимых для реакций, чрезвычайно энергоемко. Это приводит к высоким эксплуатационным расходам и значительному воздействию на окружающую среду по сравнению с низкотемпературными каталитическими процессами.

Чрезмерное образование кокса

Распространенным и проблематичным побочным продуктом является кокс — твердое, богатое углеродом вещество. Отложения кокса быстро загрязняют внутреннюю поверхность реакторных змеевиков и оборудования, что вынуждает часто останавливать производство для трудоемких и длительных процедур очистки.

Как применить это к вашей цели

Понимание этих компромиссов является ключом к осознанию того, где термические процессы вписываются в современный ландшафт нефтепереработки.

- Если ваша основная цель — облагораживание самых тяжелых остатков: Термические процессы, такие как коксование и висбрекинг, являются стандартными отраслевыми инструментами для переработки «нижней части бочки» в более ценные потоки.

- Если ваша основная цель — максимизация высокооктанового бензина: Термический крекинг — неправильный выбор; каталитический крекинг в псевдоожиженном слое (FCC) гораздо эффективнее и производит продукт превосходного качества для этой цели.

- Если ваша основная цель — недорогой вход для базового облагораживания: Можно рассмотреть простую термическую установку, но ее высокие эксплуатационные расходы и низкая стоимость продукции делают ее экономически сложной на большинстве рынков.

В конечном итоге, термический крекинг представляет собой важный первый шаг в технологии переработки, основу, на которой были построены более эффективные и точные каталитические процессы.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Процесс | Простота, более низкие первоначальные инвестиции | Высокое энергопотребление, частые остановки |

| Сырье | Универсальность с тяжелыми, загрязненными маслами | Н/Д |

| Выход продукта | Превращает тяжелые остатки в более легкие потоки | Низкий выход высокоценного бензина |

| Качество продукта | Н/Д | Низкое октановое число, нестабильные олефины, образование кокса |

| Современное использование | Основа для процессов коксования и висбрекинга | В значительной степени заменен каталитическим крекингом для топлива |

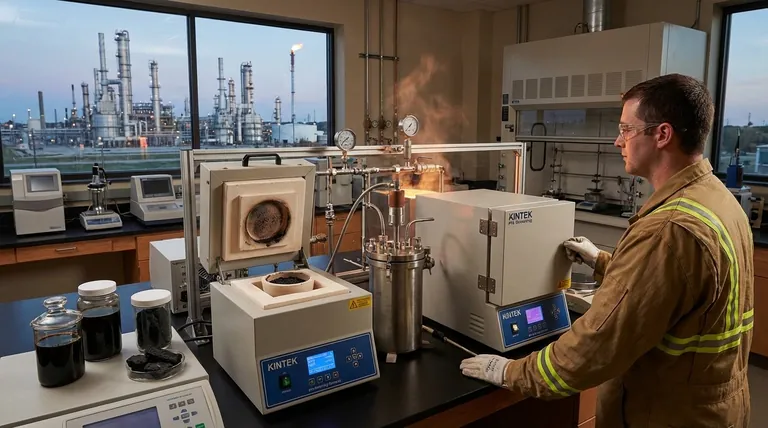

Оптимизируйте переработку углеводородов в вашей лаборатории с KINTEK

Понимание компромиссов промышленных процессов, таких как термический крекинг, имеет решающее значение для эффективных лабораторных исследований и разработок. Независимо от того, анализируете ли вы тяжелое сырье, разрабатываете новые каталитические методы или моделируете условия переработки, наличие правильного оборудования является ключом.

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к потребностям энергетических и химических исследовательских лабораторий. Мы можем помочь вам:

- Точно моделировать процессы: От базовых термических реакторов до передовых каталитических систем.

- Повысить эффективность: Благодаря точному контролю температуры и прочному оборудованию, разработанному для требовательных условий.

- Ускорить НИОКР: Предоставляя надежные инструменты, которые сокращают время простоя и повышают воспроизводимость экспериментов.

Позвольте нашему опыту поддержать вашу работу по развитию топливных технологий. Свяжитесь с нашей командой сегодня, чтобы обсудить, как решения KINTEK могут решить ваши конкретные лабораторные задачи и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какова цель лабораторной печи? Обеспечение точной высокотемпературной обработки

- Каково применение печи в лаборатории? Откройте для себя трансформацию материалов для ваших исследований

- Каково назначение муфельной печи? Достижение чистой высокотемпературной обработки

- Как высокотемпературные печи и керамические тигли влияют на стабильность литий-ионных аккумуляторов? Мастерство точного синтеза

- Что такое процесс термической удаления связующего? Руководство по безопасному удалению связующего для MIM и керамики