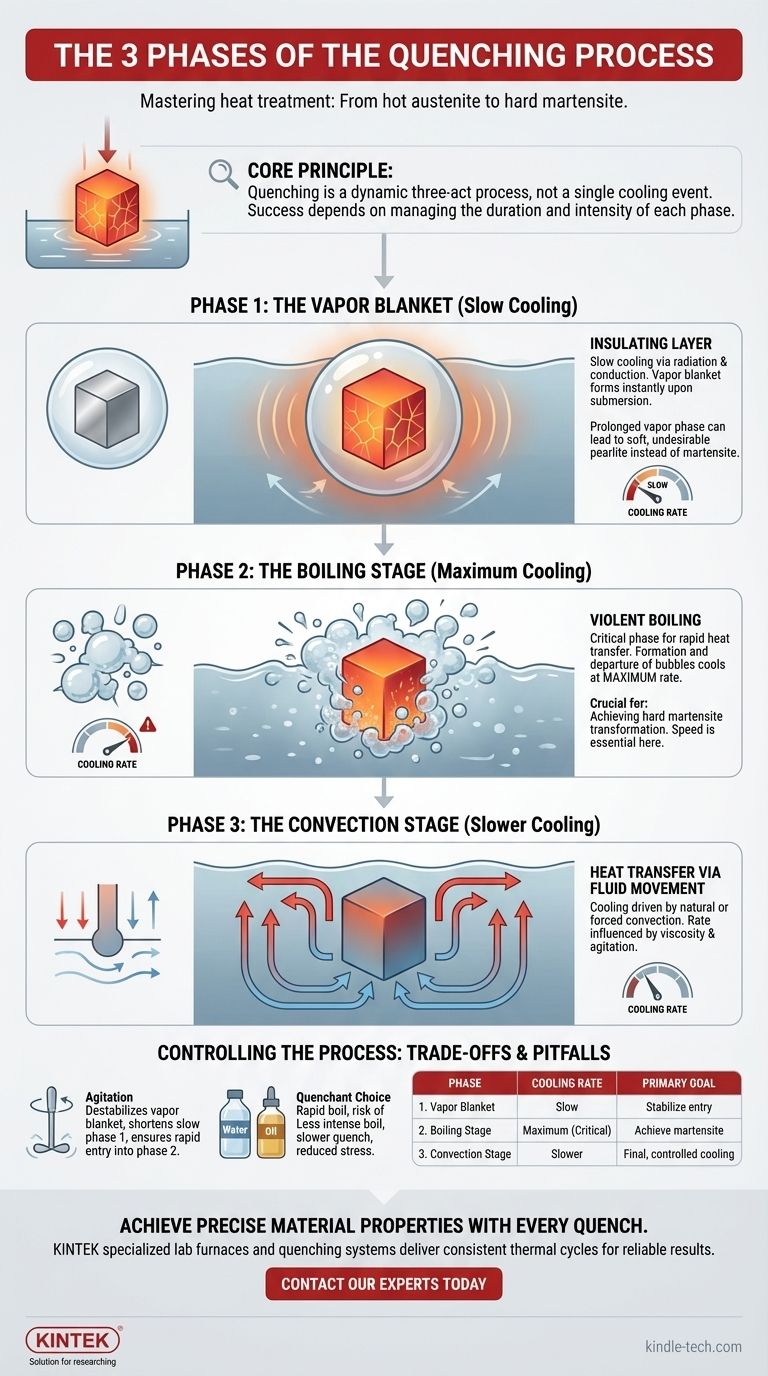

Три различные фазы закалки — это паровая фаза, фаза кипения и конвекционная фаза. Когда горячая металлическая деталь погружается в жидкий закалочный агент, она охлаждается не с постоянной скоростью. Вместо этого она проходит через эти три стадии, каждая из которых имеет dramatically разную скорость теплопередачи, что в конечном итоге определяет конечные свойства материала.

Основной принцип, который необходимо понять, заключается в том, что закалка — это не единичное событие охлаждения, а динамический процесс, состоящий из трех актов. Успех или неудача термической обработки зависит от управления продолжительностью и интенсивностью каждой фазы, особенно фазы бурного кипения, где происходит самое быстрое охлаждение.

Цель закалки: Зафиксировать момент во времени

Чтобы понять фазы закалки, вы должны сначала понять цель. При термической обработке металл, такой как сталь, нагревается до высокой температуры, что приводит к изменению его внутренней кристаллической структуры в форму, называемую аустенитом.

Цель закалки — охладить металл настолько быстро, чтобы эта новая структура была «заморожена» на месте, превратившись в очень твердую, прочную и хрупкую структуру, известную как мартенситом. Скорость этого охлаждения — это все.

Поэтапный анализ закалки

Кривая охлаждения при закалке нелинейна. Она определяется тремя различными физическими явлениями, которые происходят на поверхности детали.

Фаза 1: Паровая рубашка (медленное охлаждение)

Когда горячая деталь впервые попадает в жидкость, она настолько горяча, что мгновенно испаряет закалочную среду, с которой соприкасается. Это создает тонкую, стабильную пленку пара, которая полностью окружает деталь.

Эта паровая рубашка действует как изолирующий слой, значительно замедляя теплопередачу. Охлаждение на этой фазе относительно медленное и происходит в основном за счет излучения и теплопроводности через пар.

Фаза 2: Стадия кипения (максимальное охлаждение)

По мере того как поверхность детали немного остывает, паровая рубашка становится нестабильной и разрушается. Жидкий закалочный агент теперь вступает в прямой контакт с горячим металлом, вызывая его бурное кипение.

Это самая критическая стадия процесса. Образование и отрыв бесчисленных пузырьков на поверхности отводят тепло от детали с максимально возможной скоростью. Именно скорость этой фазы в первую очередь определяет, образуется ли твердый мартенсит.

Фаза 3: Конвекционная стадия (более медленное охлаждение)

Как только температура поверхности детали опускается ниже точки кипения закалочной среды, кипение прекращается.

С этого момента охлаждение происходит за счет конвекции. Более теплая жидкость, контактирующая с деталью, поднимается, а более холодная жидкость занимает ее место, отводя тепло. Скорость охлаждения значительно снижается по сравнению с фазой кипения и зависит от вязкости закалочной среды и степени перемешивания.

Понимание компромиссов и подводных камней

Контроль перехода между этими фазами является ключом к успешной термической обработке. Несоблюдение этого может привести к нежелательным результатам.

Опасность затянутой паровой фазы

Если изолирующая паровая рубашка (Фаза 1) сохраняется слишком долго, скорость охлаждения может упасть ниже критической скорости охлаждения, необходимой для стали.

Вместо образования твердого мартенсита медленное охлаждение позволяет образовываться более мягким, менее желательным структурам (например, перлиту). Это приводит к тому, что деталь не имеет желаемой твердости.

Влияние выбора закалочной среды

Различные жидкости имеют разные точки кипения и теплопередающие способности, что напрямую влияет на три фазы.

Вода создает очень интенсивную и быструю фазу кипения, но также может вызывать более стабильную паровую фазу. Масло имеет менее интенсивную фазу кипения, обеспечивая более медленную закалку, что снижает риск растрескивания или деформации чувствительных деталей.

Роль перемешивания

Перемешивание закалочной среды (ее перемешивание или перемещение детали внутри нее) является критически важной техникой. Оно помогает дестабилизировать паровую рубашку, сокращая медленную первую фазу и обеспечивая более быстрое и равномерное вхождение детали в фазу быстрого кипения.

Правильный выбор для вашей цели

Понимая эти фазы, вы можете диагностировать проблемы и контролировать процесс для достижения конкретного результата.

- Если ваша основная цель — максимальная твердость: Вы должны убедиться, что скорость охлаждения во время фазы кипения достаточно высока, чтобы превысить критический порог стали, что часто требует минимизации продолжительности начальной паровой фазы за счет перемешивания.

- Если ваша основная цель — предотвращение деформации или трещин: Вам может потребоваться более медленная закалочная среда, такая как масло, которая создает менее бурную фазу кипения и снижает термическое напряжение на детали.

- Если вы устраняете неисправность мягкой детали: Наиболее вероятной причиной является затянутая паровая фаза или недостаточно быстрая фаза кипения, что часто решается увеличением перемешивания или проверкой температуры и состояния вашей закалочной среды.

Понимая эти три различные фазы охлаждения, вы переходите от простой закалки детали к настоящему проектированию ее конечных свойств.

Сводная таблица:

| Фаза | Ключевое событие | Скорость охлаждения | Основная цель |

|---|---|---|---|

| 1. Паровая рубашка | Образуется изолирующая паровая пленка | Медленная | Стабилизация входа детали |

| 2. Стадия кипения | Бурное кипение на поверхности | Максимальная (критическая) | Достижение мартенситного превращения |

| 3. Конвекционная стадия | Теплопередача за счет движения жидкости | Медленнее | Окончательное, контролируемое охлаждение |

Достигайте точных свойств материала при каждой закалке. Правильное лабораторное оборудование критически важно для контроля паровой, кипящей и конвекционной фаз. KINTEK специализируется на лабораторных печах и системах закалки, которые обеспечивают стабильные термические циклы для надежных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс термической обработки и гарантировать, что ваши материалы соответствуют точным спецификациям.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов