Короче говоря, спекание — это производственный процесс, в котором точность достигается за счет точного контроля, а не является врожденной гарантией. Процесс намеренно уменьшает деталь в размере для повышения ее плотности и прочности, и это изменение размера должно быть идеально предсказано и управляемо. Истинная точность в спекании достигается за счет овладения переменными, которые управляют этой трансформацией.

Основная проблема спекания заключается не в том, чтобы избежать изменения размеров, а в том, чтобы предсказать и контролировать его с чрезвычайной точностью. Успех полностью зависит от глубокого понимания того, как порошки материалов уплотняются под воздействием тепла.

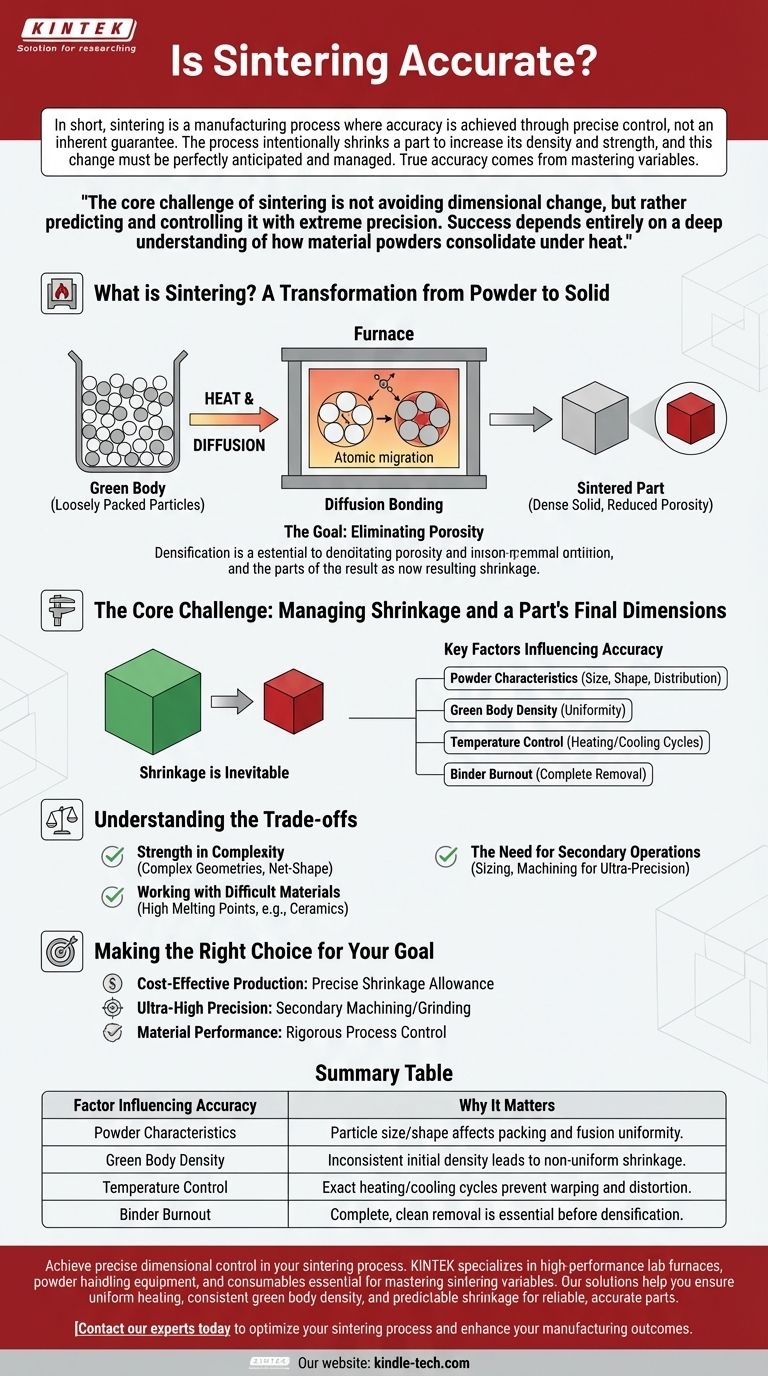

Что такое спекание? Превращение порошка в твердое тело

Спекание — это термический процесс, который преобразует рыхло уложенную коллекцию частиц, известную как «зеленое тело», в плотный, твердый объект. Это достигается без полного расплавления материала.

Роль тепла и диффузии

Компонент, сформированный из порошка, нагревается в печи до температуры ниже точки плавления. При таких высоких температурах атомы в контактных точках между отдельными частицами становятся высокоактивными.

Эта активность запускает диффузионное сцепление, при котором атомы мигрируют через границы частиц. Частицы начинают сливаться, укрепляя материал.

Цель: устранение пористости

По мере того как частицы сцепляются, они сближаются, систематически устраняя пустоты или поры между ними. Этот процесс, известный как уплотнение, является основным источником конечной прочности и целостности детали.

Уменьшение пористости напрямую вызывает усадку всего компонента в размере.

Основная проблема: управление усадкой и конечными размерами детали

Точность спеченной детали полностью зависит от предсказуемости и однородности этой усадки. Любое отклонение может привести к тому, что компонент выйдет за пределы допуска.

Почему усадка неизбежна

Усадка является фундаментальным и необходимым результатом успешного спекания. Объем, который когда-то занимали поры, должен быть устранен, чтобы деталь стала плотной и прочной.

Величина усадки значительна, и ее необходимо рассчитывать при проектировании первоначальной формы и зеленого тела.

Ключевые факторы, влияющие на точность

Несколько переменных должны строго контролироваться, чтобы гарантировать, что конечная деталь соответствует требованиям к размерам:

- Характеристики порошка: Размер, форма и распределение исходных частиц порошка напрямую влияют на то, как они укладываются и сплавляются.

- Плотность зеленого тела: Начальная плотность предварительно спеченной детали должна быть однородной. Любые несоответствия приведут к неравномерной усадке.

- Контроль температуры: Скорость нагрева, пиковая температура и цикл охлаждения должны быть точными. Неравномерный нагрев может вызвать деформацию и коробление.

- Выгорание связующего: Связующие вещества, используемые для удержания зеленого тела вместе, должны полностью и чисто выгорать при более низких температурах до начала уплотнения.

Понимание компромиссов

Спекание выбирают по определенным причинам, и его проблемы с точностью сопоставляются с его значительными производственными преимуществами.

Прочность в сложности

Спекание превосходно подходит для изготовления геометрически сложных деталей, близких к конечному размеру или форме, которые было бы трудно или непомерно дорого создать с помощью традиционной механической обработки.

Работа со сложными материалами

Этот процесс необходим для материалов с чрезвычайно высокими температурами плавления, таких как керамика и некоторые тугоплавкие металлы. Для этих материалов плавление и литье часто не являются жизнеспособным вариантом.

Необходимость вторичных операций

Для применений, требующих высочайшего уровня точности, спеченные детали часто подвергаются вторичным операциям. Калибровка, калибровка размеров или легкая механическая обработка могут использоваться для достижения конечных допусков, которые сам процесс спекания не может гарантировать.

Сделайте правильный выбор для вашей цели

Достижение точности при спекании требует согласования возможностей процесса с конкретными требованиями вашего компонента.

- Если ваша основная цель — экономичное производство сложных деталей: Разработайте компонент и оснастку с точным учетом усадки, чтобы использовать способность спекания создавать формы, близкие к конечным.

- Если ваша основная цель — сверхвысокая точность: Запланируйте использование спекания для эффективного создания формы, близкой к конечной, но заложите в бюджет вторичную механическую обработку или шлифовку для достижения окончательных, жестких допусков.

- Если ваша основная цель — эксплуатационные характеристики материала с труднообрабатываемыми материалами: Спекание — ваш лучший, а иногда и единственный вариант; вложите значительные средства в строгий контроль процесса, чтобы максимально приблизиться к желаемой точности.

Рассматривая спекание как контролируемую трансформацию, вы можете эффективно использовать его возможности для ваших конкретных производственных нужд.

Сводная таблица:

| Фактор, влияющий на точность | Почему это важно |

|---|---|

| Характеристики порошка | Размер/форма частиц влияют на однородность укладки и слияния. |

| Плотность зеленого тела | Непостоянная начальная плотность приводит к неравномерной усадке. |

| Контроль температуры | Точные циклы нагрева/охлаждения предотвращают коробление и деформацию. |

| Выгорание связующего | Полное, чистое удаление необходимо перед уплотнением. |

Достигните точного контроля размеров в процессе спекания. KINTEK специализируется на высокопроизводительных лабораторных печах, оборудовании для работы с порошками и расходных материалах, необходимых для освоения переменных спекания. Наши решения помогают обеспечить равномерный нагрев, постоянную плотность зеленого тела и предсказуемую усадку для получения надежных и точных деталей. Свяжитесь с нашими экспертами сегодня, чтобы оптимизировать процесс спекания и улучшить результаты вашего производства.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какие существуют типы процессов плавки? От выплавки до суспензионной плавки для максимальной чистоты

- Можно ли превратить пластиковые отходы в топливо? Узнайте о методах, преимуществах и рисках.

- Как промышленные сушильные шкафы с постоянной температурой обеспечивают эффективность антикоррозионного покрытия GO?

- Каков процесс выдержки при термообработке? Достижение однородной микроструктуры для превосходных свойств металла

- Как работает холодильная система морозильной камеры сверхнизких температур? Объяснение двухкаскадного охлаждения

- Почему для диспергирования наночастиц при улавливании CO2 требуется ультразвуковой гомогенизатор? Получение стабильных наножидкостей на основе аминов

- Что такое экструдированный графит? Понимание его анизотропных свойств для экономичных решений

- Почему для термообработки T6 композитов SiC/Al-Zn-Mg-Cu требуется точное управление? Обеспечение оптимальной прочности композита