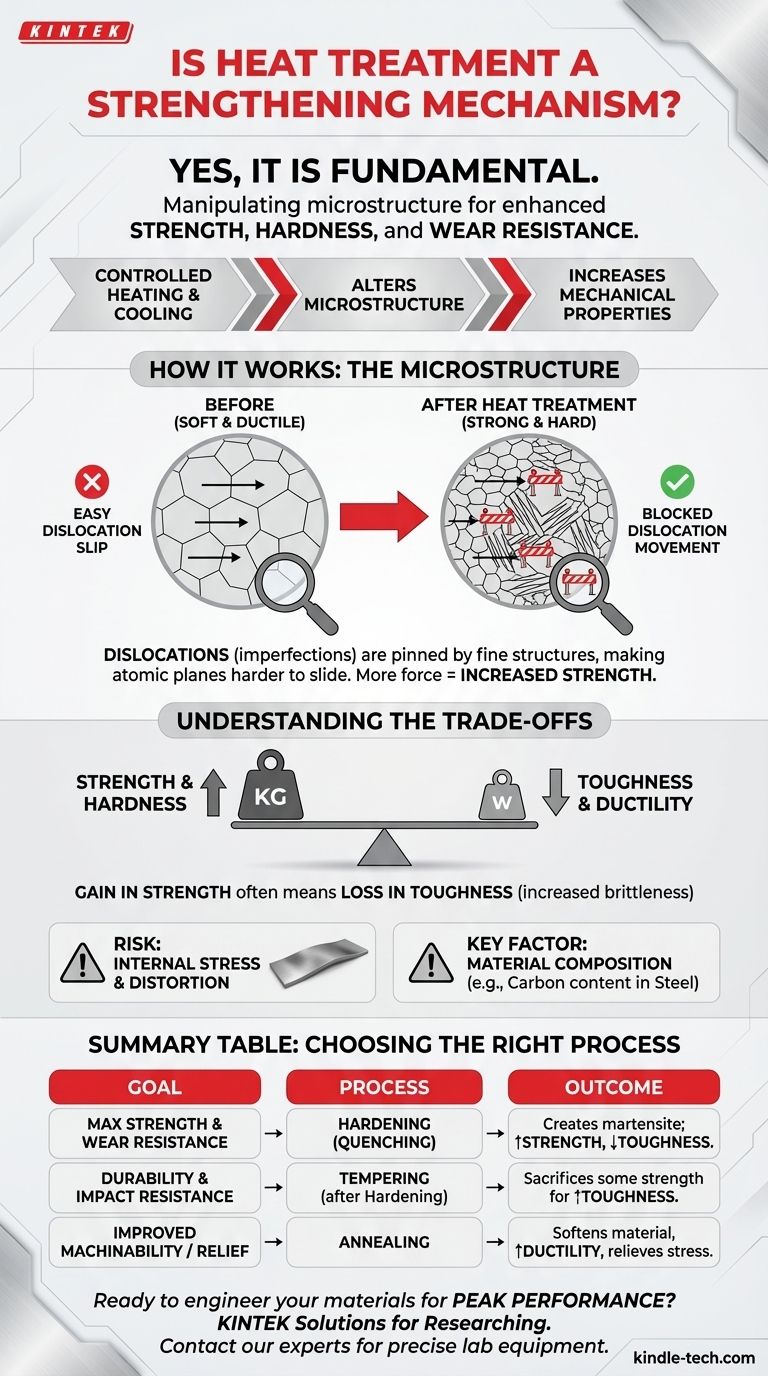

Да, термообработка является фундаментальным механизмом упрочнения для многих материалов, особенно для металлов, таких как сталь. Точно контролируя циклы нагрева и охлаждения, можно целенаправленно изменять внутреннюю кристаллическую структуру материала, или микроструктуру. Это манипулирование позволяет значительно увеличить ключевые механические свойства, такие как прочность, твердость и износостойкость, для удовлетворения конкретных инженерных требований.

Термообработка — это не единичное действие, а набор контролируемых процессов, предназначенных для манипулирования внутренней микроструктурой материала. Хотя это мощный метод увеличения прочности и твердости, это достижение почти всегда сопряжено с компромиссом в отношении других свойств, в первую очередь пластичности.

Как термообработка фундаментально увеличивает прочность

Прочность материала не является врожденной, фиксированной величиной. Она является прямым результатом его внутренней структуры на микроскопическом уровне. Термообработка — это инструмент, используемый для создания этой структуры.

Роль микроструктуры

Металлы состоят из кристаллических зерен. Размер, форма и расположение этих зерен — микроструктура — определяют механические свойства материала. Крупнозернистая, однородная структура обычно мягче и пластичнее, в то время как мелкозернистая, деформированная структура тверже и прочнее.

Создание препятствий для движения дислокаций

На атомном уровне материал деформируется, когда атомные плоскости скользят друг относительно друга. Эти несовершенства в кристаллической решетке называются дислокациями. Прочность — это, по сути, сопротивление материала этому движению дислокаций.

Процессы термообработки, такие как закалка, создают новые, очень тонкие и твердые микроструктуры (например, мартенсит в стали). Эти структуры действуют как микроскопические препятствия, закрепляя дислокации и значительно затрудняя скольжение атомных плоскостей. Тогда для деформации материала требуется большее усилие, что мы воспринимаем как увеличение прочности.

Пример трансформационного упрочнения

Трансформационно упрочненные стали, которые зависят от углерода и марганца, являются прекрасным примером. Нагрев стали позволяет атомам углерода равномерно растворяться в кристаллической решетке железа.

Когда сталь быстро охлаждается (процесс, называемый закалкой), атомы углерода оказываются в ловушке. Это создает сильно напряженную и деформированную кристаллическую структуру — мартенсит — которая исключительно тверда и прочна.

Понимание компромиссов

Термообработка — это не "бесплатный обед". Значительные улучшения одного свойства часто достигаются за счет другого. Понимание этих компромиссов критически важно для успешного проектирования.

Баланс прочности и ударной вязкости

Наиболее распространенный компромисс — это между прочностью и ударной вязкостью. Упрочнение материала для увеличения его прочности почти всегда снижает его пластичность и ударную вязкость, делая его более хрупким.

Сильно упрочненная деталь может сопротивляться царапинам и износу, но может разбиться, как стекло, при внезапном ударе, вместо того чтобы согнуться. Вот почему упрочненные детали часто впоследствии отпускаются — вторичная термообработка, которая жертвует некоторой прочностью для восстановления необходимой ударной вязкости.

Риск внутренних напряжений и деформации

Быстрое охлаждение, связанное с закалкой, является термически агрессивным процессом. Оно может вызвать значительные внутренние напряжения в материале, поскольку различные участки детали охлаждаются и сжимаются с разной скоростью.

Эти напряжения могут привести к деформации, искажению или даже растрескиванию детали во время или после обработки. Этот риск должен тщательно управляться посредством контроля процесса и правильного проектирования детали.

Состав материала имеет ключевое значение

Термообработка не является универсальным решением. Способность материала к упрочнению сильно зависит от его химического состава. Для сталей содержание углерода является наиболее важным фактором, определяющим ее "прокаливаемость". Низкоуглеродистые стали не могут быть значительно упрочнены только термообработкой.

Правильный выбор для вашей цели

Правильный процесс термообработки полностью определяется требованиями конечного применения.

- Если ваша основная цель — максимальная прочность и износостойкость: Процесс закалки является правильным путем, но вы должны быть готовы управлять возникающей хрупкостью.

- Если ваша основная цель — долговечность и предотвращение внезапных поломок: Отпуск после закалки является обязательным, так как он жертвует некоторой пиковой прочностью ради критического увеличения ударной вязкости.

- Если ваша основная цель — обрабатываемость или снятие напряжений после сварки: Используется процесс отжига для смягчения материала и улучшения его пластичности, хотя это снижает его прочность.

В конечном итоге, термообработка позволяет вам проектировать свойства материала, превращая стандартный металл в высокопроизводительный компонент, адаптированный для конкретной задачи.

Сводная таблица:

| Цель | Рекомендуемый процесс термообработки | Ключевой результат |

|---|---|---|

| Максимальная прочность и износостойкость | Закалка | Создает твердый мартенсит; увеличивает прочность, но снижает ударную вязкость. |

| Долговечность и ударопрочность | Отпуск (после закалки) | Жертвует некоторой прочностью для восстановления критической ударной вязкости. |

| Улучшенная обрабатываемость / Снятие напряжений | Отжиг | Смягчает материал, улучшает пластичность и снимает внутренние напряжения. |

Готовы проектировать свои материалы для максимальной производительности?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для эффективных процессов термообработки. Независимо от того, разрабатываете ли вы высокопрочные компоненты или требуете долговечных материалов для требовательных применений, наш опыт и продукты поддерживают ваши цели по достижению превосходных свойств материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь идеального баланса прочности, твердости и ударной вязкости для ваших конкретных лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала