По своей сути, производство алмаза методом химического осаждения из газовой фазы (CVD) — это процесс атомного конструирования. Небольшая плоская «затравка» из ранее выращенного алмаза помещается в вакуумную камеру. Камера нагревается до экстремальных температур и заполняется газом, богатым углеродом, который затем активируется в плазму, заставляя атомы углерода оседать и прикрепляться к затравке, наращивая новый алмаз слой за слоем в течение нескольких недель.

Основная проблема при создании алмаза заключается не просто в поиске источника углерода, а в том, чтобы заставить эти атомы углерода расположиться в специфической, прозрачной кристаллической решетке алмаза, а не в непрозрачной слоистой структуре графита. Процесс CVD достигает этого путем создания строго контролируемой среды, в которой алмазная структура является наиболее стабильной из возможных.

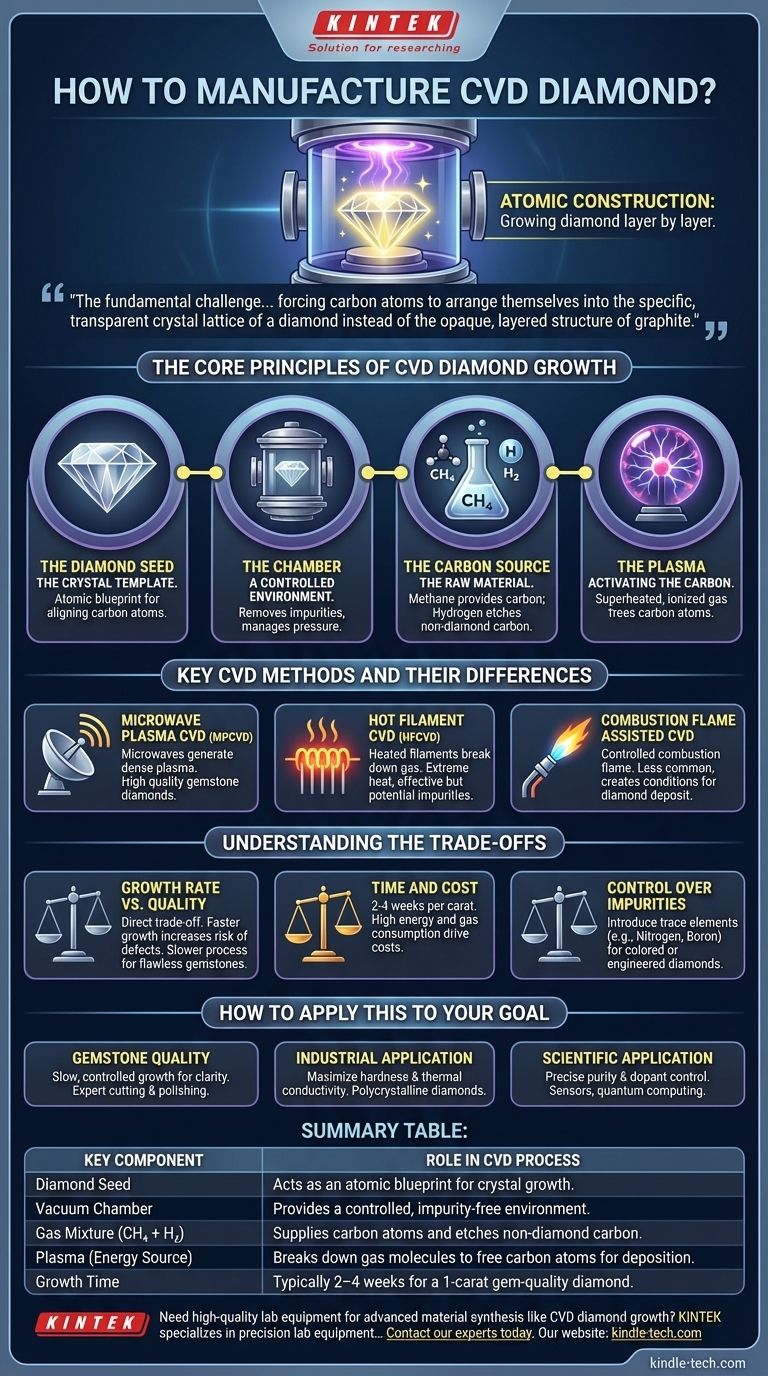

Основные принципы роста CVD-алмазов

Чтобы понять, как создается CVD-алмаз, лучше всего разбить процесс на четыре критически важных компонента: затравка, камера, газ и источник энергии.

Алмазная затравка: Кристаллический шаблон

Тонкий срез высококачественного существующего алмаза, часто полученного в результате предыдущего процесса CVD, служит основанием, или затравкой. Это не просто поверхность для роста; это атомный чертеж. Атомы углерода, осаждающиеся из газовой фазы, выстраиваются в соответствии с кристаллической решеткой затравки, гарантируя, что новый материал вырастет с точно такой же алмазной структурой.

Камера: Контролируемая среда

Весь процесс происходит внутри герметичной вакуумной камеры. Это служит двум целям. Во-первых, это позволяет удалить все другие атмосферные газы, такие как азот и кислород, которые внесли бы дефекты и примеси в алмаз. Во-вторых, это обеспечивает точный контроль над давлением, которое поддерживается на уровне ниже атмосферного для управления химическими реакциями.

Источник углерода: Сырье

В камеру вводится тщательно подготовленная смесь газов. Основным ингредиентом является газ, богатый углеродом, обычно метан (CH₄), который поставляет атомы углерода для алмаза. Его почти всегда смешивают с большим количеством водорода. Водород играет решающую роль, избирательно вытравливая любой неалмазный углерод (например, графит), который может образоваться, обеспечивая чистоту и качество конечного кристалла.

Плазма: Активация углерода

Газовая смесь активируется, обычно с помощью микроволн или горячих нитей накаливания, для создания плазмы. Это перегретое, ионизированное состояние материи, в котором молекулы газа распадаются. Этот шаг высвобождает отдельные атомы углерода из стабильных молекул метана, позволяя им оседать на алмазной затравке внизу.

Основные методы CVD и их различия

Хотя принцип остается тем же, для генерации необходимой энергии и плазмы могут использоваться различные методы.

Микроволновая плазменная CVD (MPCVD)

Это самый передовой и широко используемый метод для производства высококачественных ювелирных алмазов. Он использует микроволны для создания плотного, стабильного шара плазмы, который располагается непосредственно над алмазными затравками. Увеличение мощности микроволн может повысить плотность плазмы, что, в свою очередь, ускоряет скорость роста алмаза.

CVD с горячей нитью накаливания (HFCVD)

В этом методе ряд нагретых нитей накаливания, изготовленных из такого материала, как вольфрам или тантал, располагается над подложкой. Чрезвычайный нагрев от этих нитей (свыше 2000°C) обеспечивает энергию, необходимую для расщепления молекул углеродного газа. Этот метод эффективен, но иногда может вносить примеси из самого материала нити.

CVD с использованием пламени горения

Этот менее распространенный метод использует контролируемое пламя горения, например, ацетилено-кислородную горелку, в условиях низкого давления. Химия внутри самого пламени создает правильные атомные частицы и температурные условия для осаждения алмаза на охлаждаемой подложке.

Понимание компромиссов

Процесс CVD — это сложный баланс между несколькими ключевыми переменными. Понимание этих компромиссов имеет решающее значение для оценки возможностей и ограничений этой технологии.

Скорость роста против качества

Существует прямая зависимость между скоростью роста и конечным качеством алмаза. Хотя увеличение мощности и концентрации газа может ускорить рост алмаза, это также увеличивает риск включений или структурных дефектов. Создание первоклассного, безупречного драгоценного камня требует более медленного, более тщательно контролируемого процесса.

Время и стоимость

Выращивание одного однокаратного алмаза ювелирного качества может занять от двух до четырех недель непрерывной работы внутри реактора. Оборудование является высокоспециализированным, а процесс потребляет значительное количество энергии и очищенных газов, которые являются основными факторами, влияющими на конечную стоимость.

Контроль над примесями

Основное преимущество метода CVD заключается в возможности тонкой настройки химической среды. Преднамеренное введение следовых элементов, таких как азот или бор, в газовую смесь позволяет производителям создавать цветные алмазы (желтые или синие соответственно) или разрабатывать алмазы с заданными электронными свойствами для передовых промышленных и научных применений.

Как применить это к вашей цели

Правильный выбор полностью зависит от предполагаемого применения, поскольку определение «хорошего» CVD-алмаза меняется в зависимости от цели.

- Если ваш основной фокус — ювелирное качество для украшений: Ключом является медленный, контролируемый процесс роста, который отдает приоритет чистоте и избегает включений, за которым следует экспертная огранка и полировка.

- Если ваш основной фокус — промышленное применение (например, режущие инструменты или теплоотводы): Цель состоит в максимизации твердости и теплопроводности, где поликристаллические алмазы, выращенные на большой площади, часто более рентабельны.

- Если ваш основной фокус — научное применение (например, датчики или квантовые вычисления): Критическим фактором является точный контроль чистоты и возможность внедрения специфических примесей (легирующих добавок) на атомном уровне, что является уникальной сильной стороной процесса CVD.

В конечном счете, процесс CVD превращает простой газ в один из самых твердых и ценных материалов на Земле посредством замечательного подвига атомно-масштабного инжиниринга.

Сводная таблица:

| Ключевой компонент | Роль в процессе CVD |

|---|---|

| Алмазная затравка | Служит атомным чертежом для роста кристалла. |

| Вакуумная камера | Обеспечивает контролируемую среду без примесей. |

| Газовая смесь (CH₄ + H₂) | Поставляет атомы углерода и вытравливает неалмазный углерод. |

| Плазма (Источник энергии) | Расщепляет молекулы газа для высвобождения атомов углерода для осаждения. |

| Время роста | Обычно 2–4 недели для однокаратного алмаза ювелирного качества. |

Нужно высококачественное лабораторное оборудование для передового синтеза материалов, такого как рост CVD-алмазов? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, обслуживая исследовательские и промышленные лаборатории. Независимо от того, разрабатываете ли вы алмазы ювелирного качества, промышленные инструменты или квантовые материалы, наши реакторы и вспомогательные системы обеспечивают контролируемые и надежные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели по производству CVD-алмазов!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Алмазные купола из CVD для промышленных и научных применений

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

Люди также спрашивают

- Каковы недостатки нанотрубок? 4 основные проблемы, ограничивающие их реальное применение

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Все ли лабораторно выращенные алмазы созданы методом CVD? Понимание двух основных методов

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником