При магнетронном распылении плазма является заряженной средой, которая делает возможным весь процесс нанесения покрытия. Она создается путем подачи высокого напряжения между двумя электродами — катодом, содержащим целевой материал, и анодом — внутри вакуумной камеры, заполненной газом низкого давления, обычно аргоном. Это электрическое поле ускоряет свободные электроны, которые затем сталкиваются с атомами газа и ионизируют их, инициируя самоподдерживающийся каскад, образующий плазму.

Генерация плазмы при магнетронном распылении по своей сути является контролируемой цепной реакцией. Она начинается с мощного электрического поля, которое заряжает несколько свободных электронов, которые затем сталкиваются с нейтральными атомами газа, создавая плотную, самоподдерживающуюся популяцию положительных ионов и больше электронов, что становится двигателем для процесса распыления.

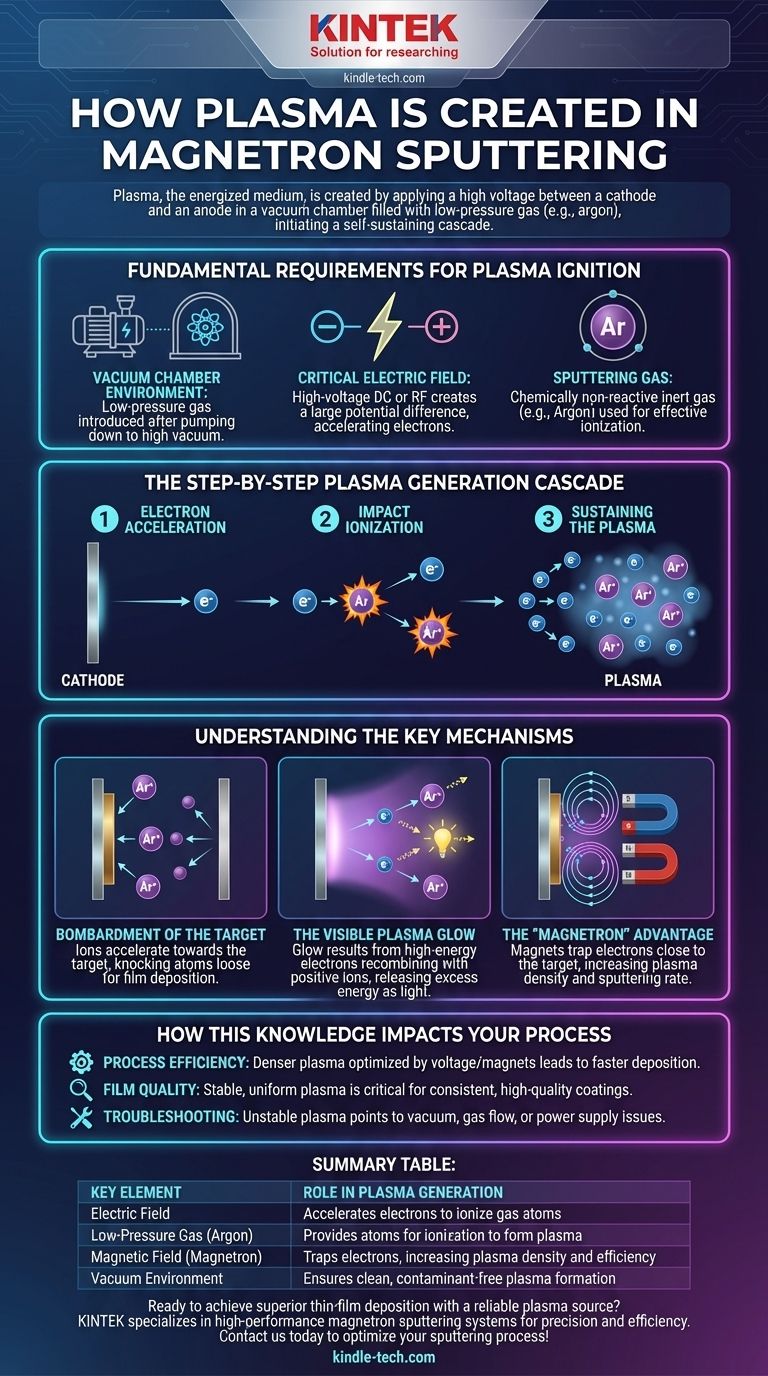

Основные требования для зажигания плазмы

Для создания стабильной плазмы необходимо выполнить три начальных условия внутри распылительной камеры. Эти элементы работают согласованно, чтобы превратить нейтральный газ в ионизированное, реактивное состояние.

Среда вакуумной камеры

Сначала камера откачивается до высокого вакуума для удаления воздуха и других загрязняющих веществ. Затем вводится небольшое, точно контролируемое количество технологического газа, создавая среду низкого давления.

Критическое электрическое поле

Высоковольтный источник питания постоянного или радиочастотного тока создает большую разность потенциалов между катодом (который содержит целевой материал и заряжен отрицательно) и анодом (часто стенки камеры и держатель подложки, которые заземлены). Это мощное электрическое поле является основным движущим фактором всего процесса.

Распыляющий газ

Используется инертный газ, чаще всего аргон (Ar). Аргон выбран потому, что он химически нереактивен и имеет подходящую атомную массу для эффективного выбивания атомов из мишени, но при этом легко ионизируется электрическим полем.

Пошаговый каскад генерации плазмы

После установки начальных условий создание плазмы происходит в быстрой, самоподдерживающейся последовательности событий.

Шаг 1: Ускорение электронов

Сильное электрическое поле немедленно ускоряет несколько свободных электронов, которые естественным образом присутствуют в газе, отталкивая их от отрицательного катода с высокой скоростью.

Шаг 2: Ударная ионизация

По мере того, как эти высокоэнергетические электроны движутся по камере, они сталкиваются с нейтральными атомами аргона. Если столкновение достаточно энергично, оно выбивает электрон с орбиты атома аргона.

Это единичное событие создает две новые заряженные частицы: новый свободный электрон и положительно заряженный ион аргона (Ar+).

Шаг 3: Поддержание плазмы

Вновь созданный электрон также ускоряется электрическим полем, что приводит к большему количеству столкновений и большей ионизации. Этот каскадный эффект быстро генерирует плотное, стабильное облако положительных ионов и свободных электронов, которое и является плазмой.

Понимание ключевых механизмов

Сама плазма не осаждает пленку. Вместо этого она служит источником ионов, которые выполняют работу по распылению. Видимое свечение является лишь побочным эффектом этой активности.

Бомбардировка мишени

В то время как электроны ускоряются от катода, гораздо более тяжелые, положительно заряженные ионы аргона ускоряются к отрицательно заряженной катодной мишени. Они ударяются о поверхность мишени с огромной кинетической энергией.

Эта высокоэнергетическая бомбардировка физически выбивает атомы из материала мишени. Эти выброшенные атомы затем перемещаются по камере и осаждаются на подложке, образуя тонкую пленку.

Видимое свечение плазмы

Характерное свечение, наблюдаемое при распылении, не является самим событием распыления. Оно возникает, когда высокоэнергетические свободные электроны рекомбинируют с положительными ионами аргона, заставляя их возвращаться в состояние с более низкой энергией. Избыточная энергия высвобождается в виде фотонов света, создавая видимое свечение.

Преимущество "магнетрона"

В магнетронном распылении, в частности, мощные магниты размещаются за катодной мишенью. Эти магниты генерируют магнитное поле, которое удерживает высокоподвижные электроны по круговой траектории близко к поверхности мишени.

Этот механизм улавливания значительно увеличивает вероятность того, что электрон столкнется с атомом аргона, прежде чем будет потерян для анода. Это создает гораздо более плотную, более интенсивную плазму именно там, где она нужна, что приводит к более высоким скоростям распыления и более эффективному процессу, который может работать при более низких давлениях газа.

Как эти знания влияют на ваш процесс

Понимание того, как образуется плазма, необходимо для контроля и устранения неполадок в процессе осаждения тонких пленок.

- Если ваша основная цель — эффективность процесса: Помните, что более плотная плазма, достигаемая путем оптимизации напряжения и напряженности магнитного поля, напрямую приводит к более высокой скорости ионной бомбардировки и более быстрому осаждению.

- Если ваша основная цель — качество пленки: Стабильная и однородная плазма абсолютно критична для осаждения последовательного, гомогенного и высококачественного покрытия на вашу подложку.

- Если вы устраняете неполадки в своей системе: Нестабильная, слабая или отсутствующая плазма прямо указывает на проблему с одним из трех основных требований: уровнем вакуума, потоком газа или источником питания, обеспечивающим напряжение.

Овладев принципами генерации плазмы, вы получаете прямой контроль над качеством и эффективностью осаждения тонких пленок.

Сводная таблица:

| Ключевой элемент | Роль в генерации плазмы |

|---|---|

| Электрическое поле | Ускоряет электроны для ионизации атомов газа |

| Газ низкого давления (аргон) | Обеспечивает атомы для ионизации с образованием плазмы |

| Магнитное поле (магнетрон) | Удерживает электроны, увеличивая плотность и эффективность плазмы |

| Вакуумная среда | Обеспечивает чистое, без примесей образование плазмы |

Готовы достичь превосходного осаждения тонких пленок с надежным источником плазмы? KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы магнетронного распыления, разработанные для точности и эффективности. Независимо от того, сосредоточены ли вы на исследованиях или производстве, наши решения обеспечивают стабильную генерацию плазмы для получения стабильных, высококачественных покрытий. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс распыления!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов