Технически, не существует фиксированного числа раз, которое можно подвергать металл термической обработке. Для таких процессов, как закалка и отпуск распространенных сталей, деталь часто можно подвергать повторной обработке несколько раз, при условии ее правильной подготовки перед каждым циклом. Однако более важный вопрос не в том, «сколько раз», а в том, «каковы совокупные и часто негативные последствия каждого цикла»?

Каждый цикл термической обработки — это возможность изменить свойства металла, но он также несет необратимые риски. Истинный предел — это не число, а точка, в которой деградация материала — из-за потери углерода, роста зерна или деформации — делает деталь непригодной для ее предполагаемого использования.

Почему термическую обработку нельзя повторять бесконечно

Хотя вы можете повторять шаги процесса термической обработки, сам материал «помнит» каждый термический цикл. Каждое воздействие высокой температуры вызывает изменения, не все из которых являются полезными.

Проблема науглероживания

При температурах закалки углерод на поверхности стали вступает в реакцию с кислородом в атмосфере и выгорает. Этот процесс называется науглероживанием.

Это создает мягкий, «мертвый» слой на поверхности, который не будет упрочняться при закалке. Каждый последующий цикл термообработки углубляет этот слой, требуя удаления большего количества материала шлифованием, чтобы добраться до упрочняемой стали под ним.

Риск роста зерна

На прочность и вязкость стали сильно влияет ее микроскопическая структура зерен. Идеальная сталь имеет мелкие, плотно упакованные зерна.

Воздействие высоких температур на сталь в течение длительного времени — или через несколько циклов — может привести к увеличению размера этих зерен. Крупные зерна приводят к повышенной хрупкости и значительному снижению ударной вязкости и сопротивления материала.

Накопление деформации и трещин

Термическая обработка, особенно закалка, является агрессивным процессом, который вызывает огромные внутренние напряжения. Нагрев вызывает расширение, а быстрое охлаждение — резкое, часто неравномерное сжатие.

Каждый цикл повторной закалки снова подвергает деталь этому напряжению. Это кумулятивное напряжение увеличивает вероятность коробления, деформации и образования микротрещин, которые могут привести к катастрофическому разрушению под нагрузкой.

Понимание компромиссов

Решение о повторной обработке детали является инженерным решением с четкими затратами и выгодами. Это никогда не бывает «бесплатной» операцией.

Переделка против замены

Основной компромисс — это стоимость. Повторная обработка одной сложной детали может быть дешевле, чем изготовление новой с нуля.

Однако это необходимо сопоставить с риском. Неудачная повторная обработка может привести к появлению треснувшей, непригодной детали, что приведет к потере как первоначальных инвестиций, так и затрат на переделку.

Потеря поверхностного материала и допусков

Поскольку науглероженный слой необходимо удалять после каждого цикла закалки, повторная обработка не подходит для готовых деталей с жесткими допусками по размерам.

Если деталь должна сохранять определенный размер, вы, вероятно, сделаете ее меньше допустимого, шлифуя мягкую поверхность после повторной термообработки.

Цель повторной обработки

Профиль риска меняется в зависимости от того, почему вы проводите повторную обработку. Простое повторное отпускание для небольшого смягчения детали — это низкотемпературный процесс с низким риском. Напротив, полный цикл повторной закалки для исправления неудачной закалки — это высокотемпературное мероприятие с высоким риском.

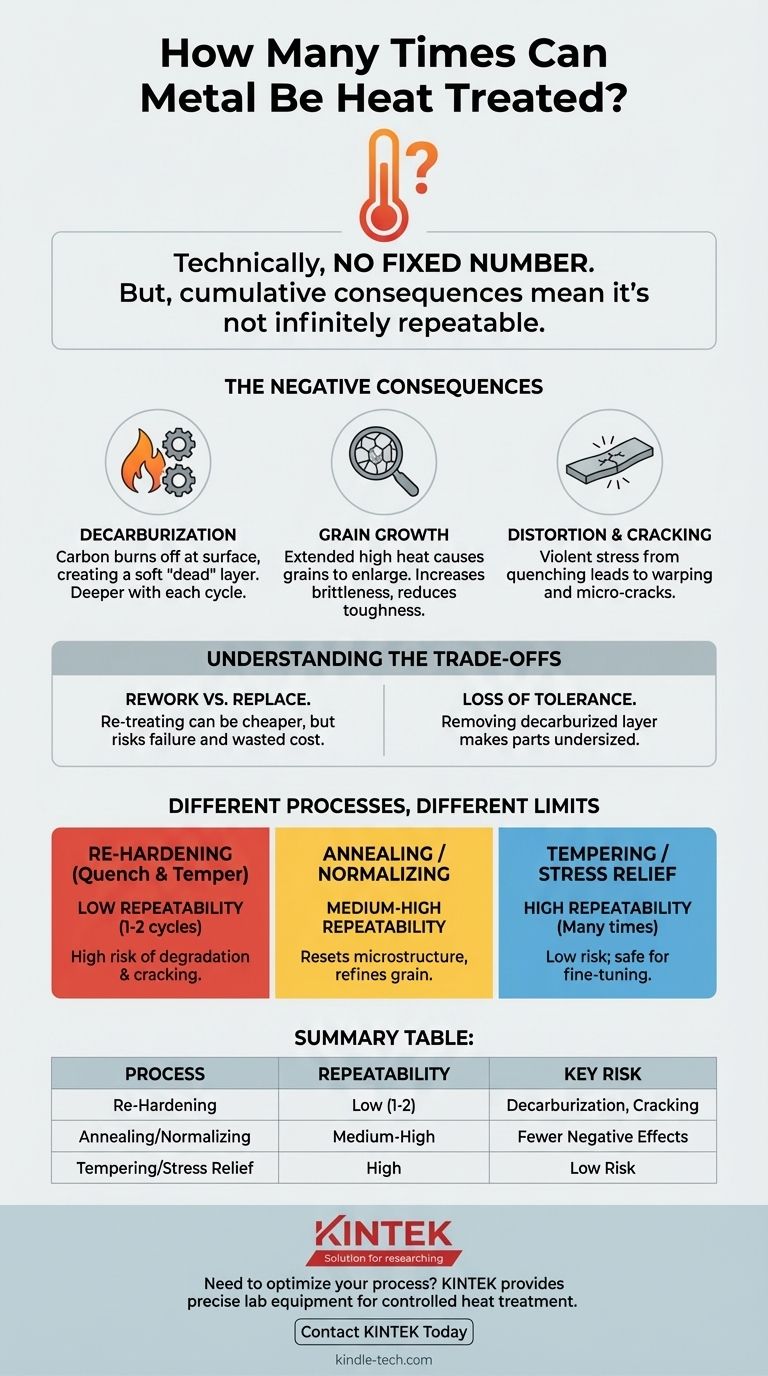

Разные процессы, разные пределы

Вопрос «сколько раз» сильно зависит от конкретного используемого процесса термической обработки.

Повторная закалка (закалка и отпуск)

Это процесс с самым высоким риском при повторении. Он включает аустенитизацию при очень высоких температурах, что способствует науглероживанию и росту зерна. Это следует ограничивать минимальным количеством циклов, часто всего одной или двумя корректирующими попытками.

Отжиг и нормализация

Эти процессы часто используются для «сброса» микроструктуры материала, его смягчения для механической обработки или снятия внутренних напряжений. Поскольку они включают более медленные скорости охлаждения и предназначены для измельчения структуры зерна, их, как правило, можно повторять больше раз с меньшими негативными последствиями.

Отпуск и снятие напряжений

Это низкотемпературные процессы, выполняемые после закалки. Их цель — уменьшить хрупкость и снять напряжения. Поскольку они происходят значительно ниже критической температуры превращения, их можно повторять много раз практически без вреда для микроструктуры стали. Часто деталь подвергают повторному отпуску для точной настройки ее окончательной твердости.

Принятие правильного решения для вашей цели

Ваше решение должно основываться на четком понимании вашей цели и связанных с ней рисков.

- Если ваша основная цель — спасти деталь, которая не закалилась: Ограничьтесь одним, тщательно контролируемым циклом повторной закалки после полного отжига и будьте готовы шлифовать поверхностный материал.

- Если ваша основная цель — смягчить деталь для повторной механической обработки: Вы можете безопасно выполнять несколько циклов отжига, поскольку этот процесс менее вреден и предназначен для измельчения структуры зерна.

- Если ваша основная цель — отрегулировать окончательную твердость правильно закаленной детали: Вы можете многократно отпускать деталь при разных температурах, поскольку это процесс с низким риском, который не ухудшает материал.

В конечном счете, относитесь к каждому циклу термообработки не как к простому повторению, а как к обдуманному инженерному решению, которое необратимо изменяет материал.

Сводная таблица:

| Процесс термической обработки | Типичная повторяемость | Основной риск повторения |

|---|---|---|

| Повторная закалка (закалка и отпуск) | Низкая (1-2 корректирующих цикла) | Высокий риск науглероживания, роста зерна и трещин |

| Отжиг / Нормализация | Средне-высокая | Меньше негативных последствий; предназначен для измельчения структуры зерна |

| Отпуск / Снятие напряжений | Высокая (Многократно) | Низкий риск; безопасен для точной настройки твердости и снятия напряжений |

Нужно оптимизировать процесс термической обработки и защитить ваши ценные металлические детали?

Каждый цикл — это критическое решение, влияющее на целостность материала. В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемой, повторяемой термической обработки. Независимо от того, занимаетесь ли вы закалкой, отжигом или отпуском, наши решения помогают вам добиться стабильных результатов, минимизируя деградацию материала.

Позвольте нашим экспертам помочь вам принять правильное решение для нужд вашей лаборатории. Свяжитесь с KINTEK сегодня для консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы области применения РФА и РСА? Раскройте разницу между элементным и структурным анализом

- Каков размер зерна при напылении? Управляйте наноразмерной структурой для вашего применения

- Каково применение роторного вакуумного испарителя в пищевой промышленности? Бережное концентрирование вкусов и извлечение ароматов

- Как работает напыление золота? Получите ультратонкие проводящие пленки для СЭМ

- Что такое ВЧ-распыление? Руководство по нанесению непроводящих тонких пленок

- Каково значение процесса спекания в производстве? Раскрытие точности и долговечности материалов

- Почему платиновая фольга используется для обертывания образцов при горячем изостатическом прессовании (HIP) кристаллов ZnS? Улучшение оптической чистоты

- Какова роль тонких пленок в устройствах? Невидимый двигатель современных технологий