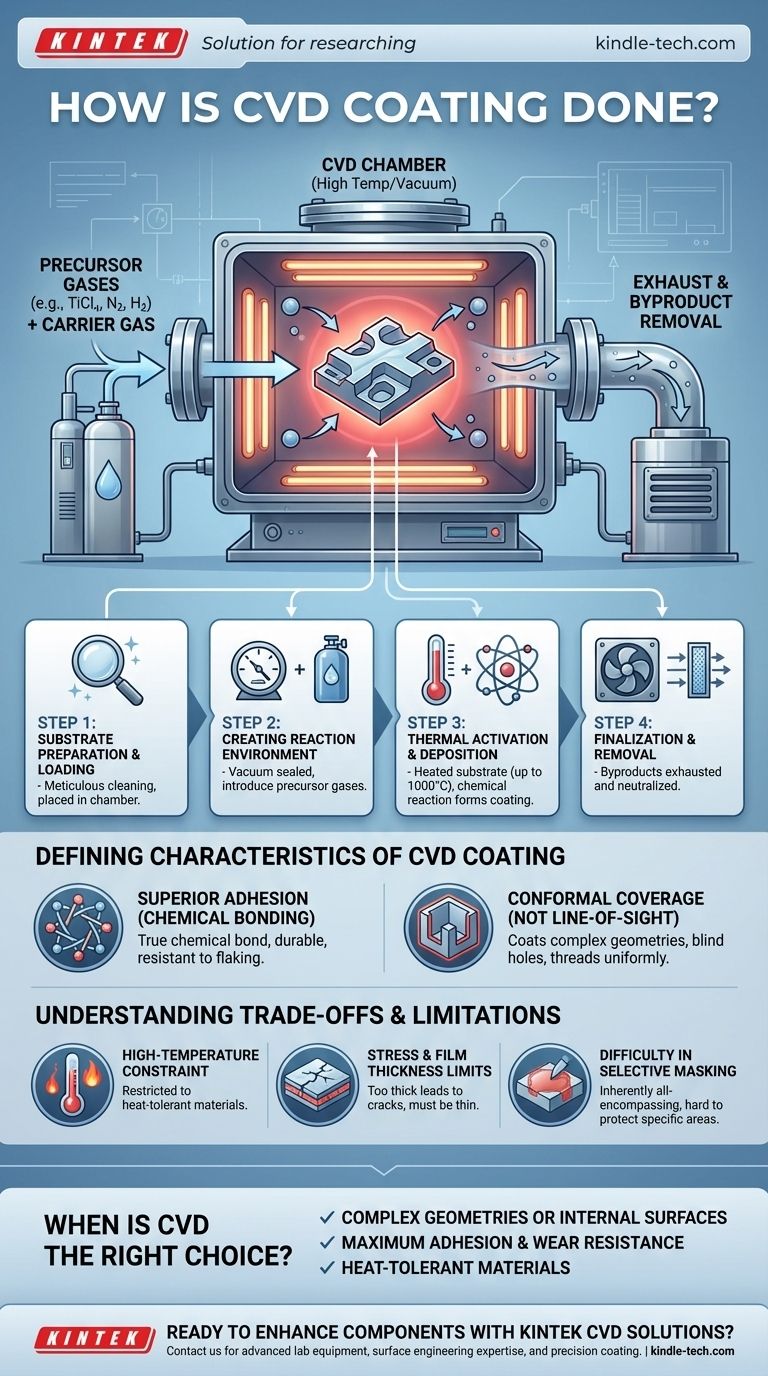

По сути, химическое осаждение из газовой фазы (CVD) — это процесс, который «выращивает» покрытие непосредственно на поверхности материала посредством контролируемой химической реакции. Внутри нагретой, герметичной вакуумной камеры вводятся летучие газы-прекурсоры. Эти газы реагируют или разлагаются при контакте с горячей подложкой, осаждая тонкую твердую пленку, которая химически связывается с поверхностью. Оставшиеся газообразные побочные продукты затем безопасно удаляются.

CVD — это не просто нанесение слоя; это высокотемпературный химический синтез, который превращает газ в твердую пленку непосредственно на компоненте. Это создает исключительно хорошо связанное, однородное покрытие даже на самых сложных формах, но его высокое требование к нагреву является основным ограничением для материалов, которые могут быть обработаны.

Процесс CVD: пошаговый разбор

Процесс CVD — это точная, многостадийная операция, проводимая в специализированном реакторе. Каждый этап критически важен для формирования высококачественной пленки высокой чистоты.

Шаг 1: Подготовка и загрузка подложки

Прежде чем можно будет нанести какое-либо покрытие, подложка — деталь, которую покрывают — должна быть тщательно очищена от любых загрязнений.

Подготовленная подложка затем помещается внутрь реакционной камеры. Целостность конечного покрытия полностью зависит от этой первоначальной чистоты поверхности.

Шаг 2: Создание реакционной среды

Камера герметизируется, и воздух откачивается для создания вакуума. Это удаляет нежелательные атмосферные газы, которые могут помешать реакции.

После создания вакуума вводится тщательно контролируемая смесь одного или нескольких летучих газов-прекурсоров. Это газы, содержащие элементы, необходимые для конечного покрытия. Часто используется инертный газ-носитель для их транспортировки.

Шаг 3: Термическая активация и осаждение

Подложка нагревается до определенной, часто очень высокой температуры, иногда до 1000°C (1832°F).

Этот интенсивный нагрев обеспечивает энергию, необходимую для запуска химической реакции. Газы-прекурсоры либо разлагаются, либо реагируют друг с другом на горячей поверхности подложки.

По мере реакции газов они образуют твердый материал, который осаждается на подложку, атом за атомом, образуя тонкую, плотную и однородную пленку. Например, смесь тетрахлорида титана (TiCl₄), азота (N₂) и водорода (H₂) будет реагировать с образованием твердого покрытия нитрида титана (TiN).

Шаг 4: Завершение и удаление побочных продуктов

Химическая реакция также производит летучие побочные продукты, которые остаются в газообразном состоянии.

Эти побочные продукты непрерывно выводятся из камеры вакуумной системой. Затем они обрабатываются для нейтрализации любых опасных материалов перед безопасным выбросом.

Определяющие характеристики CVD-покрытия

Метод, которым формируется CVD-покрытие, придает ему отчетливые и ценные свойства, отличающие его от других видов обработки поверхности.

Превосходная адгезия за счет химической связи

В отличие от краски или простого гальванического покрытия, CVD-покрытие не просто лежит на поверхности материала. Процесс создает истинную химическую связь между покрытием и подложкой.

Это приводит к исключительной адгезии, делая покрытие чрезвычайно прочным и устойчивым к отслаиванию или сколам. Оно фактически становится неотъемлемой частью поверхности компонента.

Конформное покрытие (не прямая видимость)

Поскольку покрытие образуется из газа, который заполняет всю камеру, оно может проникать и равномерно покрывать все открытые участки детали.

Это является основным преимуществом по сравнению с процессами «прямой видимости», такими как физическое осаждение из газовой фазы (PVD). CVD может легко покрывать сложные геометрии, глухие отверстия, резьбы и даже внутренние поверхности с постоянной толщиной.

Понимание компромиссов и ограничений

Хотя CVD является мощным методом, это не универсальное решение. Условия его процесса создают важные компромиссы, которые необходимо учитывать.

Ограничение высокой температурой

Очень высокие температуры, необходимые для реакции, являются самым большим ограничением CVD.

Это ограничивает процесс материалами подложки, которые могут выдерживать нагрев без плавления, деформации или негативного изменения их фундаментальных свойств (например, закалки).

Напряжение и пределы толщины пленки

По мере нарастания покрытия внутри пленки могут возникать внутренние напряжения.

Если покрытие становится слишком толстым, это напряжение может превысить прочность материала, что приведет к трещинам или расслоению. Поэтому большинство CVD-покрытий по необходимости являются очень тонкими пленками.

Сложность селективного маскирования

Поскольку реактивный газ будет покрывать любую нагретую поверхность, до которой он может добраться, очень трудно «маскировать» или защищать определенные участки компонента, которые не должны быть покрыты. Процесс по своей сути является всеобъемлющим.

Когда CVD является правильным выбором?

Выбор технологии покрытия требует соответствия возможностей процесса вашей основной инженерной цели.

- Если ваша основная цель — покрытие сложных геометрий или внутренних поверхностей: CVD часто является лучшим выбором из-за его конформной природы, не требующей прямой видимости.

- Если ваша основная цель — максимальная адгезия и износостойкость на термостойком материале: Химическая связь, образующаяся при CVD, обеспечивает исключительную производительность и долговечность.

- Если вы работаете с термочувствительными материалами (такими как некоторые алюминиевые сплавы или закаленные стали): Вы должны изучить альтернативные, низкотемпературные процессы, так как высокая температура CVD может быть вредной.

В конечном итоге, выбор CVD — это решение использовать его беспрецедентную адгезию и конформное покрытие, при условии, что ваш материал может выдержать требовательную термическую среду процесса.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Высокотемпературная химическая реакция, превращающая газ в твердую пленку |

| Основное преимущество | Конформное, равномерное покрытие сложных геометрий и внутренних поверхностей |

| Качество адгезии | Истинная химическая связь для исключительной долговечности |

| Температурный диапазон | До 1000°C (1832°F) |

| Лучше всего подходит для | Термостойких материалов, требующих максимальной износостойкости |

| Ограничение | Не подходит для термочувствительных подложек |

Готовы улучшить свои компоненты высокопроизводительными CVD-покрытиями?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для приложений поверхностной инженерии. Наш опыт в технологии CVD поможет вам достичь:

- Исключительной износостойкости для увеличения срока службы компонентов

- Равномерного покрытия даже самых сложных геометрий

- Превосходной химической связи, предотвращающей отслаивание и сколы

- Точных решений по покрытию, адаптированных к вашим конкретным требованиям к материалам

Независимо от того, работаете ли вы с режущими инструментами, аэрокосмическими компонентами или специализированными промышленными деталями, наша команда может предоставить оборудование и поддержку, необходимые для успешных применений CVD.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения CVD могут решить ваши самые сложные задачи в области поверхностной инженерии и обеспечить надежные, высокопроизводительные результаты для ваших лабораторных или производственных нужд.

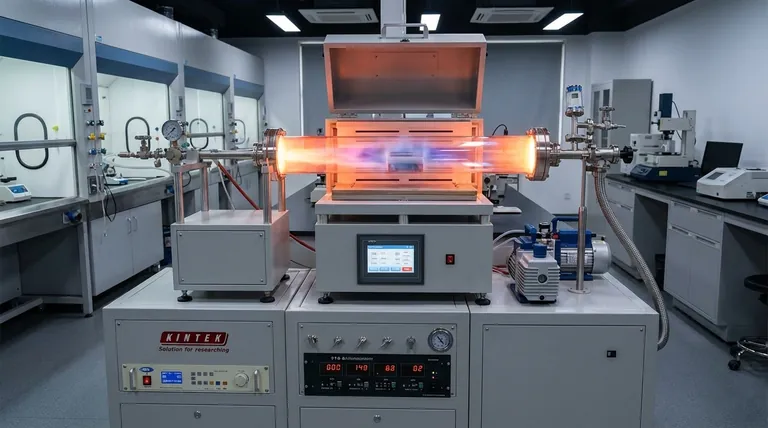

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD